| |

ВСТУП

Однією

з найважливіших проблем, що доводиться вирішувати нафтохімічному комплексу є

проблема виробництва засобів захисту металовиробів від корозії.

Метал і

досі залишається основним конструкційним матеріалом,

незамінним у ряді важливих галузей промисловості і сільського господарства.

Але, не дивлячись на ряд позитивних конструкційних

якостей, вироби з металу, під дією агресивних агентів

середовища, здатні незворотньо руйнуватись, та втрачати

корисні функціональні властивості.

Корозія завдає суттєвих збитків як світовій економіці так і

економіці окремих країн. Близько 20% всього металу, що виробляється у світі за

рік, втрачається внаслідок корозії [1]. За даними експертних оцінок, в Україні, від корозії, втрачається близько 10-15% усього виробленого чорного металу [2].

Збитки від корозії умовно поділяють на прямі і непрямі. Прямі

збитки полягають у втраті маси самого металу та змешенні собівартості

інженерних рішень на його основі. В світі

збитки від втрати металу, в наслідок корозії, оцінюються у міліардах дол. на

рік, і мають тенденцію до постійного підвищення.

Непрямим збиткам від корозії характерна більша масштабність, що

ускладнює проведення їх економічних підрахунків. До непрямих збитків відносять

збитки від зупинок виробництв, вибухів, пожеж, екологічних лих, аварій на

нафто та газогонах, руйнування резервуарів та транспорних комунікацій, наземних

і підземних споруд тощо [3].

З питанням захисту металів від корозії тісно пов'язане розв'язання таких

проблем, як, підвищення ефективності металоємних

виробництв, зростання ВВП та поліпшення екологічного становища [4].

Про значущість даної проблеми свідчить те, що в деяких країнах, з метою контроля та запобігання

корозійних втрат створено спеціальні ради, комітети та інститути. Зокрема, в

Україні у 1992 році засновано

Українську асоціацію

корозіоністів, президентом якої є член-кореспондент НАН України, д.т.н., професор Похмурський Василь Іванович.

Боротьбі

з корозією присвячені роботи багатьох вчених, економістів, інженерів, діячів

тощо. В свій час проблемою корозії металів займались:

М.

В. Ломоносов, А.Н. Фрумкін, Ю.Н.

Шехтер, В. М. Школьніков, И.Л. Розенфельд,

Л.И. Антропов, Я.М. Колотиркін, С.А.

Балезін, Є.С. Іванова, В.І. Похмурський, Н.І. Подобаєв, Ю.І. Кузнєцов, Ю.М.

Лошкарев, З.А Іофе, В.М. Ледовських, В.В. Кузнєцов, В.П. Григор’єв, В.В.

Екілік, І.С. Погребов, Ю.В. Федоров, Г.В. Халдєєв, А.С. Афанасьєв, С.М.

Решетніков, Г.Н. Бараннік, і ін.

Існує більше ніж 40 видів корозії серед яких

кислотна, підземна, контактна, воднева, пітінгова та ін.

Серед усіх видів корозії найбільших збитків завдає

атмосферна корозія [5].

Розроблено

велику кількість методів та засобів, що гальмують процеси атмосферної корозії металів та відповідно

знижують корозійні втрати.

Усі

рішення, що мають за мету захист металовиробів від атмосферної корозії умовно поділяють на заходи постійного і

тимчасового протикорозійного захисту.

Постійний

протикорозійний захист металовиробів передбачає використання корозійностійких

матеріалів (легованих сталей, полімерів, композитів, кераміки та ін.),

різноманітних покриттів, тощо.

У

деяких випадках економічно виправданим є застосування тимчасового

протикорозійного захисту [5, 6].

Під

тимчасовим протикорозійним захистом металовиробів розуміють комплекс заходів,

що поновлюються і мають на меті захист металовиробів від корозії під час

виготовлення, міжопераційного та довготривалого зберігання, транспортування та

експлуатації [5].

Найбільш розповсюдженими засобами тимчасового захисту

металовиробів від корозії (ЗТЗМ) є консерваційні

оливи, які характеризуються суттєвою захисною здатністтю, легкісттю нанесення

та розконсервації, тіксотропністтю захисних плівок, доступністтю компонентів,

відносною пожежобезпечністтю при використанні (наприклад, порівняно з ПІНЗ) [5].

На

даний час відома досить велика кількість засобів тимчасового захисту

металовиробів від корозії (ЗТЗМ). Але їх асортимент постійно розширюється, що

зумовлено змінами у виробничій та сировинній базах, корозійній активності

середовищ, у вимогах металоємних виробництв, а також постійною тенденцією

підвищення ефективності ЗТЗМ разом із зменшенням їх собівартості, токсичності

та навантаження на екологію середовища [7-12 ].

Обов´язковими компонентами консерваційних олив і

деяких інших ЗТЗМ, що визначають їх захисну

здатність та впливають на основні властивості, є оливорозчинні інгібітори

корозії (ОІК).

АКТУАЛЬНІСТЬ ТЕМИ

Україна є

одним з найбільших виробників експортників металовиробів у Європі. Продукція українських металоємних виробництв широко

представлена як на міжнародному так і на внутрішньому ринку.

Для попередження корозійного враження металовиробів під час

транспортування та зберігання застосовують засоби тимчасового захисту

металовиробів (ЗТЗМ), в тому числі консерваційні оливи.

Якість захисту металовиробів від корозії залежить, як від

технологій їх виготовлення, так і від рівня технологічності та ефективності

консерваційних олив (та ін. ЗТЗМ). З метою підвищення якості і

конкурентноспроможності продукції, сучасними металоємними виробництвами ставляться

нові вимоги до консерваційних олив та ЗТЗМ, серед таких вимог виділяють:

безпечність, легкість нанесення і розконсервації, високий рівень захисної

ефективності, поліфункціональнісь, технологічність та естетичний вигляд

захисного шару.

Важливим

завданням нафтохімічної промисловості є створення речовин та технологічних

засобів, що сприяють розвитку провідних галузей народного господарства.

Виробництво консерваційних олив, що відповідають вимогам

сучасних металоємних виробництв неможливе без застосування доступних

високоефективних оливорозчнних інгібіторів корозії.

З

даних аналізу асортименту консерваційних матеріалів встановлено, що на ринку

України присутні ОІК вітчизняного та закордонного виробництва причому

інгібітори корозії вітчизняного виробництва за рівнем захисної здатності значно

поступаються сучасним закордонним аналогам.

З

літературних даних відомо, що високоефективними та простими у виробництві є ОІК, створені на основі амідів.

Аналіз вітчизняної сировинної бази вказує на те, що вихідною сировиною для одержання таких ОІК може

карбамід та жирні кислоти рослинних олій.

Однак в літературі міститься обмежена інформація, щодо

особливостей процесу одержання, хімічного складу та властивостей таких інгібітрів,

промислове виробництво яких ОІК в Україні відсутнє.

Тому

розробка нових ефективних ОІК, з урахуванням вітчизняної сировинної бази та

сучасного стану виробництв є актуальною.

Мета і завдання дослідження Метою роботи є розробка ефективних оливорозчинних інгібіторів корозії

на основі похідних карбаміду.

Для досягнення мети досліджень були поставлені наступні завдання:

- Вивчити особливості синтезу інгібіторів корозії на

основі похідних карбаміду.

- Провести синтез

оливорозчинних інгібіторів корозії на основі похідних карбаміду;

- Дослідити вплив рецептурно-технологічних

факторів на основні властивості оливорозчинного інгібітору корозії;

- Встановити

закономірності впливу вуглеводневого складу та характеристик базових олив на

захисні властивості консерваційних олив на основі нового оливо розчинного

інгібітору корозії.

- Дослідити взаємний

вплив ІК та оливорозчинних додатків різної функціональної дії на основні

властивості консерваційних олив.

- Розробити рецептуру консерваційної

оливи на основі нового оливорозчинного інгібітору корозії.

- Порівняти основні

властивості нових та відомих змащуючих засобів тимчасового захисту

металовиробів від корозії, встановити рівень їх захисної здатності відносно

чорних металів для різних умов випробуваннь.

2. ЛІТЕРАТУРНИЙ ОГЛЯД

2.1 КОРОЗІЯ

Під корозією розуміють таку взаємодію між металом і

середовищем, що призводить до погіршення функціональних властивостей металу,

середовища або їхньої системи [5].

Більшість металів, від моменту виплавки піддаються дії корозійних

факторів оточуючого середовища. Вироби з чавуну та сталі кородують скрізь, де б

вони не знаходилися: у повітрі, в землі чи у воді [13].

В залежності від хімічного

складу середовища,

умов протікання та виду

корозійних руйнуваннь вирізняють близько 40 видів корозії: атмосферну, газову, контактну, біокорозію, щілинну, корозію при

тертті та ін.[10-16].

Вузли і деталі автомобілів,

сільскогосподарської,

будівельної і військової техніки, верстати, інші металовироби під час виготовлення, транспортування, збереження, періодичної або постійної

експлуатації піддаються практично усім видам корозії, з яких найбільш

пошириною є атмосферна корозія [5].

Атмосферна корозія, як умовний вид корозії, є сукупністтю корозійних процесів, що

відбуваються на поверхні металів при їх контакті з атмосферою. Під час

зберігання та транспортування металовиробів, поверхня останніх може

контактувати з частинками грунту, пилу, золем сольових розчинів тощо. В

результаті опадів або атмосферної вологи, на поверхні металу утворюються

адсорбційна або конденсаційна плівки вологи, які при взаємодії з кислотними

оксидами та солями атмосфери утворюють електроліти [13, 14, 17].

Крім того, наявність приповерхневої плівки вологи

сприяє розвитку мікроорганізмів – біологічних активаторів корозії [18].

Таким чином велика різноманітть чинників атмосферної

корозії здатна викливати всі різновиди пошкодженнь і призводить до перебігу

атмосферної корозії в найрізноманітніших умовах: при транспортуванні та

зберіганні металовиробів на відкритих площадках, під навісом, в опалюваних і неопалюваних

приміщеннях, при експлуатації [5].

Для успішної боротьби з

атмосферною корозією необхідно встановити природу, складові, характер,

механізм, умови та основні чинники перебігу процесів атмосферної корозії.

Природа та складові

атмосферної корозії. За

своєю природою корозія як взаємодія корозійних агентів середовища з металом, є

гетерогенним процесом [19].

Атмосферна корозії включає не менш трьох складових,

руйнівний цикл яких можна розглядати як його циклічні стадії в наступному

порядку[19]:

1)

Підвід корозійних агентів у зону

реакції до поверхні металу;

2)

Безпосереднє окиснення металу, що

призводить до утворення продуктів реакції;

3)

Відвід продуктів реакції з

поверхні металу.

Загальна швидкість корозійного

процесу визначається стадією з мінімальною інтенсивністтю. В свою чергу

швидкість корозійного процесу на кожній із стадій залежить від хімічної природи

металу, середовища, корозійних агентів, а також температури, тиску, освітлення,

механічного впливу тощо.

Інтенсивність підводу

реагентів до поверхні металу визначається швидкісттю дифузії та концентрацією

корозійних агентів у середовищі. Підведення корозійних агентів до поверхні

металу на початковому етапі тісно пов¢язане з інтенсивністтю руйнування первинних оксидних плівок на

металі, а також з інтенсивністтю відводу продуктів корозії.

Інтенсивність відводу

продуктів корозії визначається їх взаємодією із середовищем. У випадку активної

взаємодії продуктів корозії з середовищем швидкість відводу продуктів корозії є

максимальною [20].

Кінетичні особливості атмосферної

корозії. В залежності від

ефективності відводу продуктів корозії виділяють три періоди їх накопичення:

індукційний, перехідний, стаціонарний [13, 21]

В індукційному періоді йде руйнування первинної

оксидної плівки на металі, у перехідному - формування проміжних і кінцевих

продуктів. У стаціонарному періоді встановлюється така швидкість корозії, при

якій кількість продуктів, що утворюються, майже зрівнюється з кількістю

відведених (наприклад, внаслідок розчинення або змивання дощовою водою) [16].

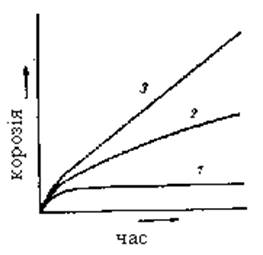

В залежності від здатності

середовища розчиняти продукти корозії розрізняють три типи розвитку корозійних

процесів у часі (мал. 12.5) [13].

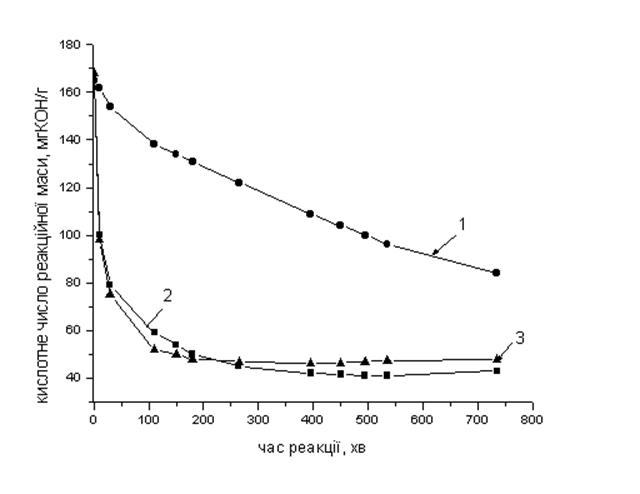

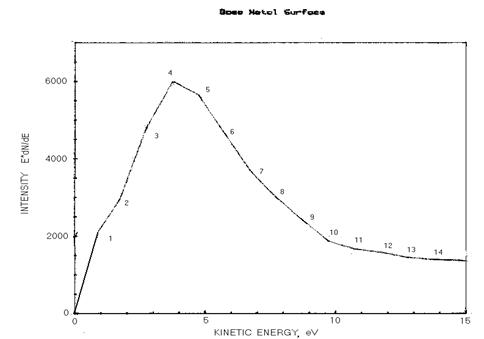

● Перший тип характеризується

швидким майже повним припиненням корозії за короткий час (мал. 2.1 крива 1),

внаслідок утворення на поверхні металу щільної, непроникної для корозійних

агентів середовища, пасиваційної плівки з продуктів корозії.

● Другому типу відповідає порівняно

швидкий початковий корозійний процес з наступним нарощуванням захисного шару

продуктів, що неруйнується або частково руйнується у середовищі або має пори

через які можливий доступ корозійних агентів до поверхні металу (мал. 2.1 крива

2).

● Третій тип характеризується утворенням продуктів корозії,

які майже не мають захисного ефекту і легко руйнуються. Окиснення цих металів

підкорюється лінійному законові (мал. 2.1 крива 3).

мал. 2.1

Швидкість корозії в залежності від характеру

утворюваних продуктів корозії.

1- група хрому; 2- група міді; 3-група цинку.

Механізми, чинники та умови

атмосферної корозії. Друга

стадія процесу корозії (безпосередня взаємодія корозійних агентів середовища)

може відбуватися лише за двома механізмами: хімічним та електрохімічним.

Хімічна корозія проходить за законами суто хімічної кінетики гетерогенних реакцій [5, 13-16]. Обов¢язковою

умовою проходження корозії за хімічним механізмом є зменшення енергії Гіббса

системи (ΔG<0) у результаті хімічної реакції [22]. Чинниками атмосферної корозії , що проходить за хімічним

механізмом можуть бути деякі гази: Н2S, SO2, SO3 , NO2 і ін. [13- 15]

Під час хімічної корозії

електрони атомів металу, долають відносно невелику відстань, переходячи до

структури атомів більш електронегативної речовини, що не призводить до виникненням

електричного струму. Така корозія може спостерігатись в неелектролітах чи в сухій атмосфері [14-16, 19]. Електрохімічна корозія характеризується

протіканням електричного струму і проходить за законами електрохімічної

кінетики. У випадку електрохімічної корозії електрони атомів металу долають

велику відстань, порівняно з розмірами самих атомів. Для перебігу

електрохімічної корозії необхідна наявність електропровідного середовища, що

містить речовину яка здатна відновлюватись [14, 15]. Речовина, яка

під час електрохімічного процесу корозії відновлюється, окислюючи при цьому

метал носить назву деполяризатора [23, 24]. Для

проходження електрохімічного процесу корозії рівноважний електродний потенціал

металу повинен бути меньшим за рівноважний електродний потенціал

деполяризатора.

Ед – Ем> 0

Загальна реакція електрохімічної корозії

ділиться на два процеси, що протікають самостійно: анодний (перехід металу в

розчин у вигляді гідратованих іонів) і катодний (асиміляція надлишкових

електронів, які з'явилися в металі в результаті анодного процесу, будь-якими

деполяризаторами — атомами, іонами чи молекулами розчину, які можуть відновлюватись

на катоді).

Dox + ne = Dredox n- катод

Me –ne = Men+ анод

Dox + Me = Dredox n- + Men+ сумарно

Збудниками

(деполяризаторами) в процесах атмосферної корозії є присутні в повітрі: кисень,

вуглекислий газ, сірководень, сірчистий газ, деякі неорганічні та органічні

кислоти (соляна, сірчана, сірчиста, мурашина і ін.) [5, 10, 14].

До умов, що визначають

механізм перебігу корозії належать: природа реагуючих речовин, температура та

її перепад, рівень вологості атмосфери, присутність легко дисоціюючих речовин

(кислот, солей, лугів, деяких газів), активність мікроорганізмів [7, 14-20]. Найважливішою умовою домінування електрохімічних процесів над

хімічними є наявність на поверхні металів електропровідної плівки вологи або

електроліту [10, 13-16].

Зазвичай, незахищені

металовироби, що зберігаються у приміщеннях, під навісами або на площадках

вкриті шаром вологи.

В залежності від ступеня зволоження

кородуючої поверхні атмосферну корозію поділяють на три види [19]:

- волога, коли волога плівка (від 1 мк до

1 мм) утворюється внаслідок краплинної конденсації (вона

спостерігається, коли волога безпосередньо потрапляє на поверхню металу від

дощу, бризок, снігу або при відносній вологості повітря близький 100%);

- конденсаційна, утворюється при відносній

вологості повітря нижче 100% і товщині плівки від 100А до 1 мк (якщо вологість

нижча 100%, можлива капілярна, хімічна і адсорбційна конденсація) ;

- суха, коли шар вологи зовсім відсутній

на поверхні металу при товщині плівки меншій 100А.

Волога і конденсаційна атмосферна корозія

відбуваються під видимою плівкою вологи, і при відносній вологості нижчій 100%

розглядаються як корозія під плівкою електроліту, оскільки у сконденсованій

волозі завжди є розчинені солі, кислоти, луги. Процеси, що розвиваються в цих

випадках, мають електрохімічну природу та високу інтенсивність [25, 26].

Як хімічні так і електрохімічні корозійні

процеси пришвидшуються при наявності в атмосфері сполук, що містять сірку (SO2, SО3, H2S), а також домішки NН3, NO2 і Сl2.

Реагуючи з водою, дані сполуки утворюють речовини, що пошкоджують оксидні

захисні плівки на металах, перетворюючи їх на розчинні у атмосферній волозі

солі [13].

Умови перебігу корозійних процесів

температура та її перепад, вологість, кількість опадів, присутність легко

дисоціюючих речовин, кислот, солей, лугів, наявність в атмосфері корозійно

активних газів, активність організмів багато в чому залежать від географічної

та кліматичної зони в яких проходить процес.

Розрізняють континентальну і морську

атмосферну корозію [13, 24–27]. В свою чергу в континентальній атмосфері

виділяють сільскі, промислові (індустріальні), міські, та тропічні умови

перебігу корозії. [13, 20]

Континентальна атмосферна корозія. Континентальна атмосферна корозія

металів підсилюється через присутність в атмосфері міст і промислових зон

сірковмісних сполук: сірчистого і сірчаного ангідридів, сірководню. При цьому в

присутності вологи утворюються кислоти, що руйнують наявні на металах природні

захисні плівки і прискорюють корозію, оскільки продукти корозії легкорозчинні у

воді [13, 28].

SO3+ H2O = H2SO4

SO2+H2O = H2SO3

MenOm + mH2SO3 =

n Me(SO3)m + m H2O

MenOm + mH2SO4 =

n Me(SO4)m + m H2O

MenOm+H2S = MenSm+

mH2O

Морська атмосферна корозія. У морській атмосфері корозія сильніша,

ніж у континентальній, так як в морській атмосфері міститься велика кількість

солей, які сприяють утворенню електроліту на поверхні металу, а в процесі

корозії руйнують захині оксидні прошарки [13].

Корозійні процеси на металах також

залежить і від пори року. Навесні корозія металів, як правило, посилюється у

зв'язку з таненням снігу, що концентрує за зиму велику кількість

корозійно-активних промислових домішок. Осіння погода теж сприяє інтенсифікації

корозії, так як дощова вода може містити суттєву кількість (до 200 мг/л) мінеральних

солей [19, 25–29].

Таким чином атмосферна корозія може проходити за хімічним

та електрохімічним механізмом, що визначається природою кородуючого металу та

умовами навколишнього середовища. У природних умовах домінуючим механізмом

атмосферної корозії є електрохімічний. Основною причиною домінантності, а

також фактором виникнення електрохімічної корозії є наявність на поверхні

металу конденсаційної або адсорбційної плівки вологи.

Забрудненість повітря корозійноактивними газами, парами

кислот, дустом солей, пилом, мікроорганізмами перетворює плівку вологи, на

поверхні металу, в електроліт, що пришвидшує корозію як за рахунок введення

деполяризаторів так і за рахунок зменшення пасиваційної властивості продуктів

окиснення металу. Волога в корозійних процесах відіграє роль електроліту, тобто

середовища, яке здатне підводити корозійні агенти до металевої поверхні та

розчиняти пасиваційні плівки на поверхні металу.

2.2.

ОСНОВНІ АСПЕКТИ ДІЇ КОНСЕРВАЦІЙНИХ ОЛИВ.

Серед засобів тимчасового протикорозійного захисту металовиробів

найбільше розповсюдження отримали консерваційні оливи, які мають, порівняно з

іншими засобами тимчасового захисту металів від корозії, низку переваг:

-

легкість нанесення та

розконсервації,

-

суттєвий захисний ефект,

-

тіксотропність захисної плівки,

-

відносно високе значення

температури спалаху, що робить застосування консерваційних пожежобезпечним.

Процес

здійснення захисту консерваційними оливами відбувається від моменту їх

нанесення (консервація) до моменту змивання (розконсервація). Виділяють

три етапи у застосуванні консерваційних олив при захисті металовиробів [14, 15]:

-

Консервація – (Утворення захисного

покриву)

-

Перебування металевої поверхні під

захистом (збереження, перевезення металовиробів)

-

Розконсервація – (видалення

консерваційної оливи)

Очевидно,

сумарна ефективність від застосування консерваційних олив залежить від прояву

“корисних” ефектів на кожному з цих етапів. В свою чергу результуюча

ефктивність на окремих стадіях захисту визначається взаємодією компонентів

оливи з металом та середовищем.

Встановлено,

що в більшості випадках домінуючим механізмом корозії є електрохімічний.

Основною умовою виникнення електрохімічних корозійних процесів на металевій

поверхні є наявність плівки вологи. В залежності від умов (перепад температур,

вологість, наявність опадів) поверхня металу майже завжди вкрита конденсаційною

або адсорбційною плівкою вологи різної товщини [30, 31]. Тому на першому етапі застосування - нанесенні консерваційна олива

повинна мати такий склад, що сприяв би нейтралізації корозійних агентів у

вологій плівці, або виштовхував би вологу (електроліт) з поверхні металу [30-34].

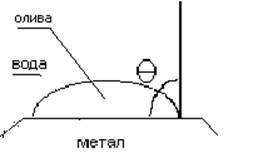

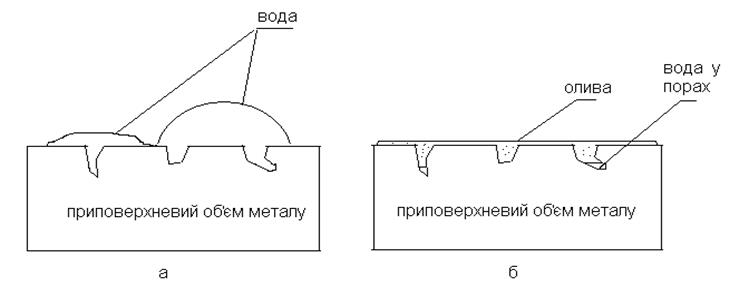

Вологовиштовхування, як властивість консерваційної

оливи виштовхувати конденсаційну та адсорбційну плівки вологи з поверхні

металу, є результатом динамічного процесу і залежить від комонентного складу

консерваційної оливи. Виштовхування вологи з поверхні металу може здійснюватись

за двома механізмами [14 - 16, 34]:

1)

Виштовхування води за рахунок

кращого змочування металевої поверхні оливою ніж водою. (Енергія взаємодії

метал-олива є більшою за енергію взаємодії вода-метал) [14].

2)

Поглинання консерваційною оливою

деякої кількості вологи з поверхні металу за рахунок гідрофільності та (або)

гігрскопічності окремих компонентів оливи [14].

Виштовхування вологи консерваційними оливами, за

першим механізмом, пов’язане з поверхневою активністю оливи на межі фаз

олива-метал-вода, і можливе коли справджується нерівність (2.1), мал. 2.2.

мал.2.2

(σ’мев

– σмев) < (σ’ов – σов) (2.1)

Де σмев-поверхневий натяг на границі

метал-вода

σ’мев-поверхневий натяг на границі метал

(із плівкою води)-олива

σво-поверхневий

натяг на границі олива-вода

σ’ов-поверхневий натяг

на границі адсорбована вода- олива

Вологовідштовхуючу властивість оливи, за першим

механізмом, можна поліпшити шляхом зменшення її в¢язкості,

включенням до її складу оливорозчинних ПАР , що здатні хемосорбуватись на

металевій поверхні [14, 34].

Для збільшення долі механізму “вбирання

вологи” бажано застосовувати “сухі” оливи до яких додають деяку кількість

гігроскопічної речовини (моноетаноламін, триетаноламін, дисперговані оксиди та

карбонати металів Al2O3, ZnO, CaCO3 і ін. [14-16].

Наступним

етапом дії консерваційних олив є утворення на металевій поверхні первинних

сорбційних – хемосорбційних плівок та основних захисних прошарків [14, 15, 33].

Більшість

нафтових олив, після нанесення на металеву поверхню, не здатні утворювати

стійкі захисні плівки. Оскільки їх дія зводиться тільки до механічної ізоляції

металевої поверхні та зародків корозії. [35, 36].

Для

підвищення захисних властивостей в нафтові оливи вводяться речовини, що здатні

утворювати або сприяють утворенню на металевій поверхні стійких, у відповідних

умовах, адсорбційних захисних плівок.

Речовини

які, з оливної фази, на поверхні металів здатні утворювати адсорбційні захисні

плівки і гальмувати корозійні процеси на металі називаються оливорозчинними

інгібіторами корозії [14-16].

Оливорозчинні

інгбітори корозії (ОІК), у своїй

більшості, є поверхневоактивними речовинами (ПАР) із значенням гідрофільно –

ліофільного балансу (ГЛБ) 6-10 [14- 16].

Оливорозчинні

інгібітори корозії класифікують за механізмом уповільнення корозійного процесу,

особливостями одержання та хімічною будовою.

Поверхня

металу, в наслідок неоднорідності, включає ділянки з різною електронною

густиною. Стійке положення молекули ПАР на металі

може досягатися у випадку її адсорбції активною групою, що несе заряд,

зворотній за знаком зарядові ділянки поверхні металу [37, 38].

Тому при

формуванні на поверхні металів захисних плівок велике значення має розподілення

електронних зарядів в молекулі ПАР, яке в свою чергу залежить від полярності та

поляризованності наявних функціональних груп .

В

залежності від електронодонної взаємодії між металлом і ОІК, останні умовно

поділяють на донори електронів, акцептори електронів та інгібітори екрануючої

дії. [39-54]

Такий

розподіл досить умовний, так як одна й таж сама сполука, будучи донором

електронів для одного металу, може бути акцептором для іншого [55, 56].

Характер електроно

донорно-акцепторної (ЕДА) взаємодії багато в чому

обумовлюється структурними особливостями речовин [46-49, 56-61].

Інгібітори корозії донорного типу містять у своїй структурі групи із сильним

негативним сумарним електронним ефектом: NO2, С=О, SO3Н і

ін. Електрони цих груп, переходячи до металу, стають частиною його електронного

газу. На поверхні металу, відповідно до уявлень Б. Трепнела [62] і Р. Зурмана [63],

утворюється позитивний шар диполів.

У випадку якщо на металі присутні позитивно і

негативно заряджені ділянки, такі сполуки будуть адсорбуватись на позитивно

заряджених, електроноакцепторних ділянках, тобто стосовно до процесів

електрохімічної корозії — на анодних ділянках кородуючого металу.

Інгібітори, корозії акцепторного типу містять у своїй структурі групи з позитивним сумарним

електронним ефектом: NH2, NH, MeО, ОН і т.д. Для кращої адсорбції

таких сполук, поверхня металів повинна мати меншу спорідненість до електрона

чим ПАР. Електрони металу переходять на електронні оболонки молекули

інгібітору, електронна щільність на їх поверхні зростає, утворюється

електронегативний шар, що збільшує енергію виходу електрону з металу.

Электронографічними дослідженнями встановлено, що в багатьох випадках атоми

азоту, які містяться у більшості інгібіторів цього типу, вступають у

координаційний зв'язок не безпосередньо з атомами металу, а через атоми кисню,

що входять до складу окисних плівок [64].

Інгібітори акцепторної дії адсорбируются на поверхнях

з відносно високою електронною густиною, тобто на катодних ділянках металів.

Інгібітори корозії екрануючого типу - найменш полярні за даних умов сполуки (ВПІ=2-10%).

Дані інгібітори утворюють адсорбційні плівки, що не дають «ефекту післядії» і

добре видаляються розчинниками.

Насамперед ці інгібітори мають необхідну швидкодію,

добрі водовитісняючі та водоутримуючі властивості. Крім того, інгібітори

екрануючого типу, синергетично підсилюють захисні властивості при сполученні їх

з донорними або акцепторними інгібіторами.

До оливорозчинних інгібіторів екрануючого типу

відносяться: окисленний петролатум, сіль СЖК фракцій С10-12 і

карбаміду, ланолін, полібутен мол. маси 370-1000, алкенілянтарний ангідрид,

ефіри: дибутилфталат, діоктилсебацинат, пентаеритриту і жирних кислот,

дідециловий бензилянтарної к-ти, діетиловий адіпінової к-ти та ін.

Більшість

товарних ОІК складається з декількох компонентів, або одного компоненту, що

мають різні функціональні групи, здатні до внутрішньомолекулярного або

міжмолекулярного сінергізму [65, 66].

Оливорозчинні

інгібітори корозії, як додатки до консерваційних олив, можуть містити одну або

більше індивідуальних речовин, які сприяють :

-

універсальності застосування, щодо різних металів та умов;

-

виникненню синергетичних ефектів;

-

розширенню функцінальності оливи.

При створенні ефективних ОІК необхідно керуватися

принципами одержання комбінованих оливорозчинних

додатків до консерваційних і робоче-консерваційних олив [14-16, 46-49, 55, 56, 67,

68]. Які полягають в сполученні оливорозчинних ПАР — інгібіторів корозії донорного,

акцепторного і екрануючого типів. У цьому випадку інгібітори корозії екрануючої

дії, забезпечують швидке первісне зневоднення поверхні — видалення води з

поверхні металу за рахунок Н-св¢язків, солюбілізацій та ін.

і втриманні її в об¢ємі продукту. На звільненій від води поверхні металу

відбувається сорбція інгібіторів хемосорбційоного типу, причому при поєднанні

донорних та акцепторних інгібіторів створюються найбільш сприятливі умови для

формування міцних хемосорбционих плівок, як на негативних ділянках металевої

поверхні (катодах), так і на позитивних (анодах), з наступним захистом

хемосорбційних плівок і незаряджених ділянок металу шарами інгібіторів

адсорбційного типу з утворенням «структури сендвича» [39].

Консерваційні оливи, для отримання максимального

захисного ефекту, повинні містити речовини з декількома функцональними групами.

Це досягається або шляхом введення декількох різних

додатків, або пакету оливорозчинних додатків, які готуються на основі речовин з

різними функціональними групами.

За

шляхом одержання інгібітори корозії поділяють:

–

Інгібітори корозії добуті із природної сировини (нафти, рослин).

–

Інгібітори корозії отримані з відходів вирбництв та відпрацьованих олив.

–

Синтетичні оливорозчинні інгібітори корозії [14- 16].

До

природних оливорозчинних інгібіторів корозії (ОІК) відносяться кисне-, сірко-,

азотвмісні речовини та поліциклічні сполуки, що містятся у нафті та

нафтопродуктах.

Природні

сірковмісні ОІК це перш за все сульфіди, дисульфіди, тіоефіри, тіопарафіни,

циклічні сульфіди, які містяться у сирій нафті або утворюються при її переробці

[14, 15, 69-73].

Серед

природних азотвмісних ОІК відомі: гомологи піридину, хіноліну, ізохіноліну,

акрідину, та нейтральні гомологи індолу, карбазолу, тіазолу, а також досить

цінні бензтіазол, меркаптобензтіазол, асфальтени та ін. [70-73]. До

кисневмісних ОІК, що містяться у нафті відносяться нафтенові кислоти С6-12 ,С13-15 , [74 - 76].

З погляду економії матеріальних ресурсів доцільними є

використання інгібіторів корозії на основі відходів виробництв та вторинної

сировини [77]. Основними

складовими таких інгібіторів є відходів виробництв: жирних кислот,

капролактаму, кам’яновугільної смоли, оливи ПОД і ін [77-81]. Однак враховуючи те що відходи виробництв

характеризуються непостійністю хімічного складу, а іноді низьким вмістом діючих

речовин, інгібітори, створені на їх основі, часто є малоефективними.

Порівняно

з природними ОІК та ОІК виготовленними на основі відходів виробництв,

синтетичні ОІК зазвичай володіють кращими функціональними та експлуатаційними

властивостями (захисною здатністю, стабільністю оливних систем і ін.), адже

розробка синтетичних ОІК максимально враховує вимоги, що ставляться до

інгібіторів та засосбів тимчасового захисту металовиробів на їх основі [13- 16].

Серед оливорозчинних

інгібіторів корозії перш за все відомі насичені та ненасичені жирні кислоти їх

солі, естери.

Як ОІК

можуть бути використані насичені та ненасичені жирні кислоти різних фракцій, що

одержуютсь окисненням вуглеводнів [82-85], а також гідролізом рослинних олій [86, 87].

Солі

жирних кислот можуть бути отримані з самих кислот або інших солей в результаті

реакції нейтралізації або обміну. Як ОІК найбільш широко досліджені солі лужних

та лужноземельних металів стеаринової кислоти. [88-90].

В якості швидкодіючих

ОІК (а також як синергетичні добавки) застосовують оксиетильовані або

оксипропільовані спирти, феноли, кислоти, аміни, що містять –2 оксиетильні

групи, або 3 – 4 оксипропільні. Сполуки з більшою кількісттю гідрофільних груп

не підвищують захисну здатність оливних композицій, а в деяких випадках

погіршують [16].

Захисною

здатністю, що до металів, володіють оливні розчини модифікованих алкілфенолів

і алкілсаліцилатів [91, 92].

Як

ефективні ОІК відомі ангідриди кислот серед яких алкеніл- янтарні та

піромелітовий ангідриди [93-96].

Серед сірковмісних

ОІК в першу чергу відомі аліл-, алкіл арилсульфонати їх модифікації, осірковані

жири та олії. Одними з набільш вживаних оливорозчинних додатків є сульфонати

металів, які в залежності від хімічного складу, домішок та ступеня поляризації

можуть бути використані як детергентно диспергуючі оливорозчинні додатки так і

як ОІК [97, 98]. Встановлено, що найвищою захисною здатністтю володіють

найбільш полярні оливорозчинні сульфонати, що були одержані з фракцій алкіл

бензолів (tкип= 340-500 оС) [99 – 102]

Алкіл

сульфонати, алкілариларил сульфонати, діалкіларилсульфонати, що їх отримують

сульфатуванням відповідної сировини сірчаним ангідридом, з наступною

нейтралізацією.

Встановлено,

що найвищу захисну ефективність мають моно алкіл арил сульфонати алюмінію,

кальцію, цинку, магнію, амонію [14-16, 103-105]

Серед

азотвмісних ОІК відомі аміни, аміди, аміноаміди, іміди, аміноспирти та їх солі,

імідазоліни, продукти реакції амінометилювання (Основи Манніха) [14, 105 - 108],

оксиетильовані аміни [109].

Відомими

синтетичними ОІК є аміноаміди, зокрема похідні поліетиленполіаміну і СЖК

(ТВК-1, КОСЖК), які є поліфункціональними додатками, що покращують захисну

здатність олив, а також володіють загущуючою властивістю [110, 111].

Ефективними

ОІК є імідазоліни [112-114], які одержують із поліетиленполіамінів та

моноестерів дикарбонових кислот у присутності катіонообмінної смоли КУ-2. Так,

відомий оливорозчинний інгібітор ИКБ-2 отримують із СЖК, єтилендіаміну та окису

етилену [115].

Мають

застосування ОІК на основі морфоліну, оксохіноліну, гуанідину та піридину [113-117].

Як ОІК можуть застосовуватись продукти конденсації амінів, формальдегіду та сполук з рухливим атомом водню (спиртів, фенолів, альдегідів, кетонів і ін.) [118-121].

Одними із

найефективніших класів сполук щодо захисту металевих поверхонь від корозії є

аміни та їх солі [14, 87, 122 - 124].

Високими

захисними властивостями володіє ізобутилдифеніламін [125, 126] похідні

циклогексиламіну, та діциклогексиламіну і ін. [5,

10, 14]. У випадку необхідності

пидвищення захисної здатності амінів проводять їх модифікування сіркою,

фосфором, бромом, іодом [127, 128].

Окрім

загальної антикорозійної дії, аміни проявляють протибактеріальні властивості,

що може бути використано для попередження біокорозії [129].

Аміноспирти

та їх похідні впливають як на захисну здатність так і на деякі інші

функціональні властивості олив. Встановлено, що аміноспирти фракцій С8-С12 та С18-С20 є ефективними інгібіторами корозії і

проявляють біостатичний ефект [130].

В якості

ОІК та інших функціональних додатків до олив вивчено естери олеїнової,

стеаринової, янтарної, глутарової, адипінової, бензойної кислоти, та спиртів:

пентоерітриту, ізопропанолу [131-137], аміноспиртів, 2-етилгексанолу,

етиленгліколю, алілового і бензилового, спиртів [138-145],

Як ОІК

можуть бути використані естери аміноспиртів та жирних кислот, серед них

найбільшого застосування набули естери триетаноламіну (ТЕА). Естери

триетаноламіну синтезують при їх етерифікації жирними кислотами або термолізм

відповідних солей. (схема 4.2.1)

Схема 4.2.1 Схема 4.2.1

В промисловості естери триетаноламіну

можуть бути одержані методом «кипятіння» і методом

«відгонки води з азеотропом» [146,

147].

Метод «кип'ятіння» полягає у витримці триетаноламіну з

жирною кислотою при температурі 180°С на протязі 6 годин в результаті чого

отримують суміш продуктів естерифікації триетаноламіну.

За методом відгонки води з азеотропом [146, 147 ], реакція

між триетаноламіном та жирною кислотою проводиться

в бензол-толуольному середовищі. Реакція протікає при t = 110-125°C. У результаті отримують однорідний продукт із чистотою вище 96,5%.

Захисна

здатність естерів триетаноламіну комплексно залежить як від ступеня

етерифікації так і від молекулярної маси карбонової кислоти.

У випадку застосування С17-С22 жирних кислот найвищою захисною здатністю володіють діестери

триетаноламіну[148-151].

Однак захисна здатність естерів

триетаноламіну та жирних кислот є низькою, що, вимагає комбінованого їх

застосування з іншими інгібіторами [152].

Як ОІК відомі

речовини, що отримуються конденсацією алкенілянтарного або малеінового

ангідриду із сполуками у структурі яких присутня аміногрупа (етилендіаміну,

тетраетиленпентаміну, гідразину, тіосечовини, карбаміду) [153-168].

Серед таких інгібіторів найбільш широко відомими є похідні карбаміду : СИМ,

Карбин 1, 2, ИНГА-1 та ін.

Застосування

карбаміду та його похідних у захисті металів від корозії є досить

різноплановим. Карбамід може бути застосований як окрема добавка до

водорозчинних композицій [168] або бути реагентом

у синтезах інгібіторів.

В

синтезах ОІК на основі карбаміду, останній в основному виступає

в якості амідуючого агенту. Так, шляхом амідування алкенілянтарного ангідриду

(1) карбамідом (2) одержують оливорозчинний додаток - СИМ, основними діючими

сполуками якого є алкенілсукциніміди (3) (схема 2.3.7).

де R-

полібутен Мrсер= 1000 г/моль

схема 2.3.7

Похідні

карбаміду, що входять до складу оливорозчинних інгібіторів корозії серії

“Карбин”, отримуються взаємодією алкілсульфокислоти (1) з карбамідом (2). В

залежності від початкової сировини, в основному одержують алкіл, -

алкіларилсулфоуреїди (схема 2.3.8).

де R = akyl (С16-26), akyl(C10-C16)Aryl.

схема 2.3.8

Взаємодією

карбаміду з продуктами нітрування алкенілянтарного ангідриду (2) отримують

нітро-гідрокси-алкіл-сукцинуриїліміди (3), на основі яких створено ОІК ИНГА-1 (схема 2.3.9).

де R- алкіл Мrсер= 960 г/моль

схема 2.3.9

Високу

захисну здатність, а також термостабільність проявляють продукти (3) взаємодії

карбаміду (2) з сульфоксиалкілянтарним ангідридом (1) (схема 2.3.10) [153-159, 168].

де R- полібутен Мr = 1000 г/моль

схема 2.3.10

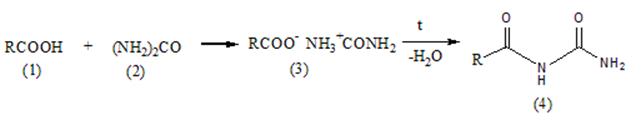

Взаємодією

карбаміду з карбоновими кислотами можливо отримати відповідні уреїди (схема

2.3.11) [169] та прості аміди карбонових кислот [170, 171] (схема 2.3.12).

Де R- алкіл, алкеніл

схема 2.3.11

Де R- алкіл, алкеніл

схема 2.3.12

Аміди

кислот можуть бути одержані термолізом відповідної карбонової кислоти з аміном,

атом азоту якого зв’язаний не менш ніж з одним атомом водню (схема 2.3.13) [172].

Де R, R/ , R// - H, алкіл, алкеніл.

схема 2.3.13

В якості

ОІК, використовують також аміди вищих карбонових кислот [173].

Відомо [174, 175], що аміди вищих карбонових кислот (АВКК):

СЖК (С10-13Н21-27СОNH2),

лауринової, маргарінової, олеїнової та стеаринової, у невеликих кількостях,

можуть використовуватись як поліфункціональні присадки до індустріальних олив

покращуючи їх захисні, протизношувальні, та реологічні властивості.

Захисна

здатність і інші властивості амідів жирних кислот багато в чому визначаються

будовою органічного радикалу кислоти [176]. Введення

кратних зв’язків в молекулу аміду призводить до деякого підвищення захисного

ефекту, однак захисна здатність інгібітору є недостатньою [177, 178].

При

виготовленні консерваційних олив аміди використовуються у композиціях з іншими

оливорозчинними інгібіторами корозії амінами, жирними кислотами, солями амінів

жирних кислот, естерами і ін.[177,

178, 179].

В той же

час, в роботах не наводяться дані щодо розробки та

принципів створення інгібіторів на

основі продуктів амідування жирних кислот карбамідом. Відсутня інформація про

особливості та оптимізацію технологічного процесу одержання таких інгібіторів.

Згідно даних [178] для підвищення захисної здатності

амідів, їх одержання доцільно проводити так, щоб в результаті утворювалась суміш

амідів з іншими сполуками, які підсилюють їх захисну здатність. При направленому

одержанні сумішей амідів жирних кислот із застосуванням карбаміду, в деяких

випадках, мають місце паралельні реакції з участтю карбаміду, продукти яких

можуть вирішально впливати на властивості, отриманих, таким чином, інгібіторів

корозії. Однак, роль та значення паралельних реакцій, а також їх продуктів, при

одержанні ОІК на основі похідних карбаміду досліджено не було. Так,

враховуючи те, що карбамід є поліфункціональною речовиною при одночасному

введенні з ним в реакцію жирної кислоти та аміноспирту можна очікувати

утворення продуктів з високою захисною здатністю. Процес та продукти взаємодії

карбаміду, аміноспиртів та жирних кислот на сьогодні вивчені недостатньо.

Інформація щодо консерваційних олив створених на основі зазначених інгібіторів

корозії також є обмеженою.

При

розробці консерваційних олив необхідно, окрім високої захисної здатності, враховувати

такі вимоги :

-

технологічність виготовлення;

-

низька вартість;

-

екологічність

-

легкість застосування (простота

консервації та розконсервації).

-

малокомпонентність складу [180, 181].

Щоб відповідати наведеним вимогам, в залежності від

умов застосування, консерваційні оливи повинні мати відповідні значення

фізико-хімічних параметрів: в¢язкість, тепературу

застигання, температуру спалаху, електропровідність і ін. А також володіти

необхідними властивостями, серед яких виділяють: термостійкість,

морозостійкість, біостікість, стійкість до окиснення, водопоглинення (або

водовиштовхування), адгезію до металу і ін.

В залежності від надання консерваційній оливі тих, чи

інших властивостей до її складу можуть входити в певній кількості ті чи інші

компоненти.

В¢язкість

консерваційної оливи залежить від базового компоненту і може регулюватись

введенням спеціальних в¢язкісних

оливорозчинних додатків.

Серед промислових речовин, що

мають загущуючі властивості відомі полімери та кополімери етилену пропілену,

ізобутилену, стиролу метилметакрилату, бітум, віск, петролатум і ін. [13, 16, 182]

Температура спалаху

консерваційної оливи залежить від температури спалаху вихідних компонентів [183].

Температура застигання

консерваційної оливи, багато в чому, залежить від базової оливи. Із підвищенням

у складі оливи парафінових вуглеводнів її температура застигання підвищується [13].

Регулювання температури застигання консерваційної оливи можливе шляхом введення

спеціальних депресорних присадок (ефірів та їх полімерів, терпенів та ін.)[182].

В останні роки широко

використовується в промисловості метод насення консерваційної оливи в

електромагнітному полі [184]. Для наненсення

консерваційної оливи у електромагнітному полі остання повинна мати певні

значення електропровідності. В свою чергу, електропровідність консерваційних

олив залежить від вмісту сполук, що мають у своїй структурі групи з високим

значенням дипольного моменту.

При застосуванні консерваційної

оливи в умовах низьких температур, остання повинна мати низьке значення

температури застигання. Крім того для забезпечення високої захисної здатності

плівка такої консерваційної оливи повинна бути морозостійкою.

Морозостійкість консерваційної

оливи – як здатність зберігати цілісну захисну плівку під час, і після дії

низьких температур визначається хімічним складом оливи.

Консерваційна олива, що

застосовується в умовах низьких температур (в разі застигання) повинна

утворювати еластичні напівтверді плівки. Адже при утворенні крихких, за

низьких температур, плівок або таких, що містять пори, виникає можливість

корозійного враження поверхні металовиробу [19].

Термостабільність - стійкість до

руйнування захисної плівки консерваційної оливи на поверхні металу під дією

високих температур, в наслідок стікання або теплової десорбції інгібітору.

Термостабільність має значення при використанні консерваційної оливи в умов

підвищених температур. Дана властивість консерваційних олив може регулюватись

зміною в’язкості оливи або застосуванням ефективних інгібіторів корозії

хемосорбційного типу [19].

За нормальних умов консерваційні

оливи стійкі до дії кисню повітря. Але, підвищена температура, високе значення

питомої поверхні контакту з повітрям, а також наявність металевої поверхні

сприяють проходженню процесів окиснення плівки консерваційної олив, в

результаті чого, на поверхні металовиробів, можуть утворюватись корозійно

активні агенти (кислоти, вода та ін) або полімери які ускладнюють процес

розконсервації. Тому консерваційні оливи повинні мати певну стійкість до

окиснення.

Порівняно високу стійкість до

окиснення також повинні мати оливи, що застосовуються в умовах підвищених

температур з ефективною аерацією (на відкритих майданчиках і ін.).

Для поліпшення антиокисних

властивостей олив, в залежності від умов застосування, до їх складу додають

спеціальні антиокисні оливорозчинні додатки: іонол, борин, діалкілдітіофосфати,

діфеніламін і ін. [14-16, 185, 186]

Вологостійкість- властивість консерваційної оливи

утворювати на поверхні металу захисну плівку, що неруйнується під дією вологи.

Вологостійкість консерваційної оливи може бути покращена застосуванням

ефективних, стійких до гідролізу інгібіторів корозії.

Біостійкість- властивість консерваційних олив

утворювати на поверхні металу захисні плівки стійкі до ураження

мікроорганізмами. Питання біостійкості консерваційної оливи має місце за умов,

що сприяють розмноженню мікроорганізмів. На біостійкість консерваційної оливи

перш за все впливає її хімічний склад. Підвищити біостійкість консерваційної

оливи можна шляхом підбору біостійких компонентів [187-190] або введенням

біостатичних та біоцидних препаратів: альдегідів, амінів, органічних та

неорганічних боратів, тріазину, органометалічних сполук, ізотіазолідин-3-онів,

оксозолідину, похідних морфоліну, піридину, гуанідину та ін. [189-193].

Важливою

характеристикою консерваційної оливи є адгезія до металевої поверхні[19].

Адгезія до металевої поверхні– визначається як енергія відриву оливи від

металевої поверхні. Однак, чи корелюється значення адгезії оливи до металу з її

захисною здатністю є спірним питанням [194].

Таким

чином консерваційні оливи, окрім оливорозчинних інгібіторів корозії можуть

містити: загущуючі, протизносні, миючі, антипінні, адгезійні, біостатичні та

ін. додатки.

Захисна здатність та більшість функціональних властивостей

консерваційних олив комплексно залежать від усіх оливорозчинних додатків які входять

до її складу. Характер та рівень взаємного впливу додатків на властивості консерваційних олив визначається їх

хімічним складом. Для застосування нових інгібіторів корозії, створених на

основі похідних карбаміду, в розробці консерваційних олив, необхідно дослідити

та враховувати вплив інших компонентів оливи на її основні властивості.

3. ОБ¢ЄКТИ ТА

МЕТОДИ ДОСЛІДЖЕННЬ

3.1. Об¢єкти

досліджень.

Обєктами дослідження даної роботи були: товарні

оливорозчинні інгібітори корозії та консерваційні оливи вітчизняного і

зарубіжного виробництва, а також сировина для створення консерваційних олив, в

тому числі нафтові оливи та реагенти для розробки інгібіторів корозії.

Товарні

консерваційні оливи та оливорозчинні інгібітори корозії в даній роботі

виступали в якості обєктів порівняння. Серед консерваційних олив було обрано:

К-17 (ГОСТ 10877-76) ОКС (ТУ У23.2-13810574-004-2002 (ТОВ “Кальві”, Україна),

ЖКС-40 (ВАТ “АЗМОЛ”, Україна), Автокон-ЛС, (ЗАО "АВТОКОНИНВЕСТ",

Росия), Волгол-131 (ООО “ВПО “Волгохимнефть” м. Волгоград, Росия) Antikorit RP4107,

(Виробник компания “FUCHS”) Antikorit

6120/42Е, (Виробник компания “FUCHS”), Саstrol, safecoat 66, (Виробник

компания “Саstrol”), Shell Ensis Oil N

(Компания “Shell”). Характеристики перерахованих

консерваційних олив приводяться у таблицях 3.1, 3.2.

Таблиця 3.1

Характеристики зарубіжних консерваційних

олив.

Показник |

Значення показника |

Метод випробування |

Antikorit 6220/42 Е |

Antikorit RP4107А |

Rustilo 650 |

Саstrol safecoat

66 |

Shell

Ensis

Oil N |

Зовнішній

вигляд |

Оливиста рідина жовтого кольору |

Оливиста рідина жовтого кольору |

Оливиста рідина жовтого кольору |

Оливиста рідина жовтого кольору |

Оливиста

рідина |

Візуально |

В'язкість

кінематична, мм2/с: -при 50 °С |

15,92 |

16,0 |

32,5 |

5-8 |

17 |

ГОСТ

33 |

Лужне

число, мг КОН/г |

8 |

9,0 |

2,81 |

5 |

0,28 |

ГОСТ

11362 |

Кислотне

число, мг КОН/г |

0,33 |

0,3 |

0,56 |

0,7 |

1,12 |

ГОСТ

11362 |

Густина

при 20 °С, кг/м3 |

865 |

873 |

885 |

874 |

875 |

ГОСТ

3900 |

Температура

застигання, °С ,

не нижче |

-18 |

-18 |

— |

— |

-18 |

ГОСТ

20287 |

Температура спалаху, визначена у відкритому тиглі, оС |

154 |

152 |

215 |

147 |

207 |

ГОСТ

4333 |

Таблиця 3.2

Показник |

Значення показника |

Метод випробування |

К-17 |

ОКС-2 |

ЖКС-40 |

Автокон-ЛС |

Волгол-131 |

Зовнішній

вигляд |

В'язка

оливиста рідина

коричневого кольору |

Оливиста рідина коричневого кольору |

В'язка

оливиста рідина |

Рідина

жовтого кольору |

Рідина

жовтого кольору |

Візуально |

В'язкість

кінематична, мм2/с -при 50 °С |

18.2 |

21,2 |

43,5 |

20,5 |

20,5 |

ГОСТ

33 |

Лужне

число, мг КОН/г |

9,3 |

3,3 |

0,05 |

13,46 |

41,23 |

ГОСТ

11362 |

Кислотне

число, мг КОН/г |

1,7 |

10,6 |

1,07 |

4,77 |

1,4 |

ГОСТ

11362 |

Густина

при 20 °С, кг/м3 |

884 |

920 |

890 |

875 |

908 |

ГОСТ

3900 |

Температура

застигання, °С , |

-28 |

-18 |

-20 |

-34 |

— |

ГОСТ

20287 |

Температура спалаху, визначена у відкритому тиглі, оС |

184 |

141 |

195 |

164 |

187 |

ГОСТ

4333 |

Характеристики консерваційних олив вітчизняних

виробників та виробників РФ.

Серед

оливорозчинних інгібіторів корозії, як об¢єкти порівняння

були обрані:

КП-2

(Пермский завод смазок и СОЖ) , Daskogard – 233, Daskogard – 60 (виробництво компанії Stuart),

Концентрат інгібіруючий ОКС (виробництво ТОВ Кальві, м. Львів), Телаз–ЛС ( ТОВ

«Автокон», м. Москва, Росія ), СИМ-1 (ТУ 38.1011039-85), В 15/41 (ТУ

6-14-866-77).

Одними

з найефективніших інгібіторами корозії, є похідні біциклогексиламіну. Тому в

якості порівняльного стандарту було взято, присадку МСДА–11 (ТУ 6-02-834-88),

– сіль СЖК (С10-12) і біциклогексиламіну, що на даний час знята з

виробництва через високу токсичність [181, 195-199].

Характеристики

оливорозчинних інгібіторів корозії приводяться у таблицях 3.3, 3.4.

Таблиця 3.3

Характеристики

оливорозчинних інгібіторів корозії.

Показник |

Значення показника |

Метод випробування |

КП-2 |

Dascogard- 60 |

Dascogard-233 |

Зовнішній

вигляд |

В’язка

речовина чорного кольору |

Пастоподібна

речовина жовтого кольору |

Пастоподібна

речовина жовтого кольору |

Візуально |

В'язкість

кінематична, при 50 °С , мм2/с |

16,0* |

12,8 |

111,6 |

ГОСТ 33-82 |

Лужне

число, мг КОН/г |

— |

2,81 |

— |

ГОСТ 11362-76 |

Кислотне

число, мг КОН/г |

65 |

0,56 |

— |

ГОСТ 11362-76

DIN 51558-2 |

Густина

при 20 °С, кг/м3 |

900 |

910 |

946 |

ГОСТ 3900-85

DIN 51757 |

Температура

застигання, °С , |

-10 |

5 |

— |

ГОСТ

20287 |

Вміст

води, % |

0,03 |

0,03 |

0,03 |

ГОСТ 2477-65 |

Температура спалаху, у відкритому тиглі, оС, |

151 |

119 |

167 |

ГОСТ 4333- 87

DIN ISO 2592 |

*В'язкість кінематична, при 100 °С

Таблиця 3.4

Характеристики

оливорозчинних інгібіторів корозії.

Показник |

Значення показника |

Метод випробування |

Телаз

–ЛС |

Концентрат інгібіруючи й ОКС |

МСДА-11 |

Зовнішній

вигляд |

Оливиста рідина |

Рідина коричневого кольору |

Мазе

подібна речовина

50%

р-н |

Візуально |

В'язкість

кінематична, при 50 °С, мм2/с |

— |

25-40 |

159 |

ГОСТ 33-82 |

Лужне

число, мг КОН/г |

55,2 |

— |

62,5 |

ГОСТ 11362-76 |

Кислотне

число, мг КОН/г |

21,5 |

10-30 |

67,2 |

ГОСТ 11362-76 |

Густина

при 20 °С, кг/м3 |

905 |

900-970 |

951 |

ГОСТ 3900-85 |

Температура

застигання, °С |

-18 |

— |

-10 |

ГОСТ

20287 |

Вміст

води, % |

0,5 |

0,03 |

0,03 |

ГОСТ 2477-65 |

Температура спалаху, у відкритому тиглі, оС, |

162 |

145 |

208 |

ГОСТ

4333- 87 |

Об’єктом дослідження обрано карбамід, який є одним з найбільш

доступних на Українському ринку реагентів.

Карбамід у великих кількостях виробляється на черкаському підприємстві ВАТ

“АЗОТ”, северодонецькому ЗАО “АЗОТ”, днепродзержинському

ОАО “ДнепрАзот”, одеському ООО “Одеський припортовий завод”, горлівському підприємстві ОАО “Стирол”.

Фізикохімічні

властивості хімічно чистого карбаміду наведені в таблиці 3.5.

Таблиця

3.5

Фізикохімічні

властивості хімічно чистого карбаміду.

№ |

Показник |

Значення показника |

1 |

Зовнішній вигляд |

безкольорові

кристали |

1 |

Температура плавлення, оС |

132,7 |

2 |

Молекулярна маса |

60,06 |

3 |

Густина, кг/м3 |

1330 |

4 |

Теплопровідність, Дж/(моль*К) |

93,198 |

5 |

Енергія утворення, кДж/моль |

– 197,3 |

6 |

Ентальпія згоряння, кДж/моль |

– 632,5 |

7 |

Розчинність у 100г води при 20оС,

г

при 60оС, г |

51,8

71,7 |

8 |

Розчинність у 100г метанолу при

20оС, г |

22 |

9 |

Розчинність у 100г етанолу при

20оС, г |

5,4 |

10 |

Розчинність у 100г ізопропанолу

при 20оС, г |

2,6 |

В

даній роботі для досліджень було взято карбамід марки Б, характеристики якого

відповідали ГОСТ 2081 (Таблиця 3.6).

Таблиця 3.6

Характеристики

карбаміду (марка Б), ГОСТ 2081

№ |

Показник |

Значення показника |

1 |

Масова

доля азоту, % |

46,2 |

1 |

Масова доля біурету, % |

0,9 |

2 |

Масова доля

вільного аміаку, % |

0,06 |

3 |

Масова доля води (метод Фишера) |

0,5 |

4 |

Густина, кг/м3 |

1330 |

В основі технологій одержання

інгібіторів корозії (ІК) на основі похідних карбаміду лежать реакції

амідування. В якості ацилюючого реагенту було обрано олеїнову та стеаринову

кислоти, що у великих кількостях виробляються вітчизняними

підприємствами з рослинних олій.

Для досліджень було

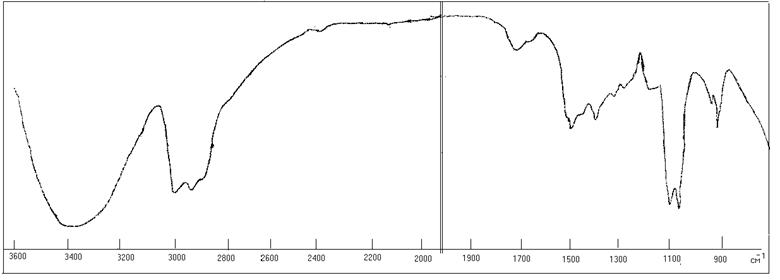

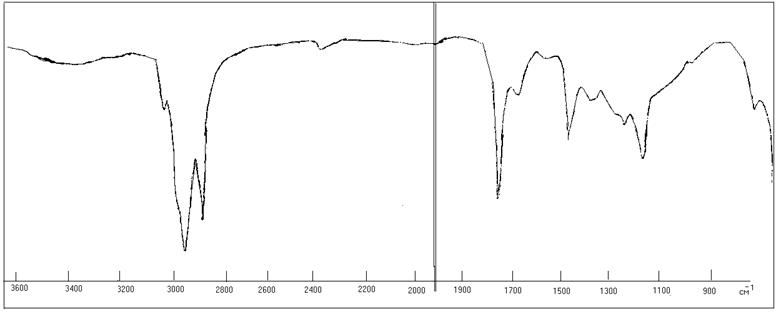

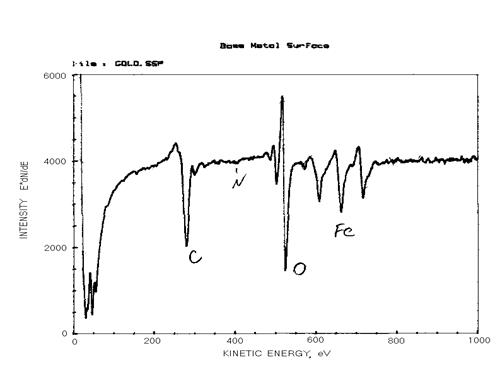

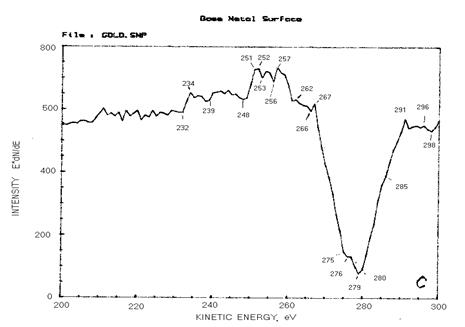

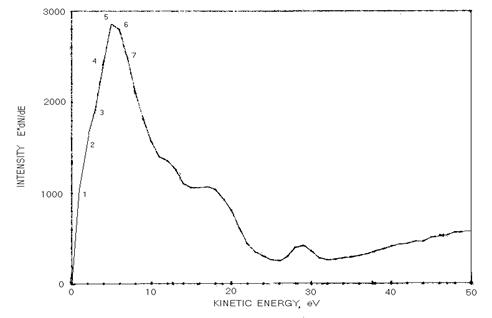

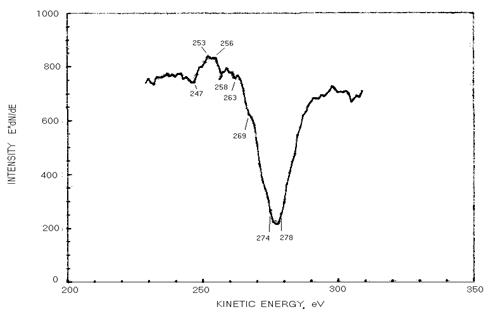

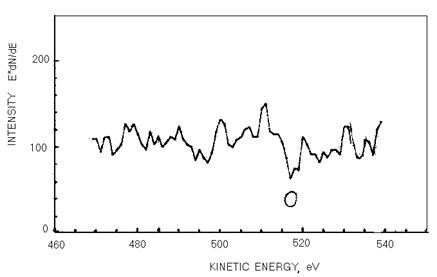

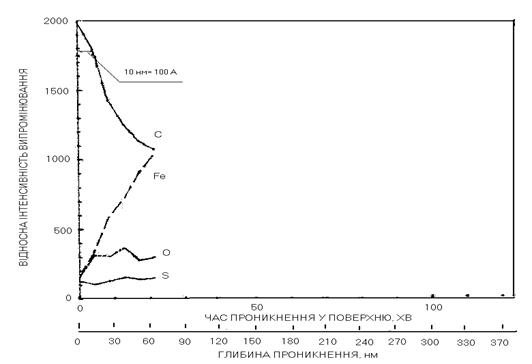

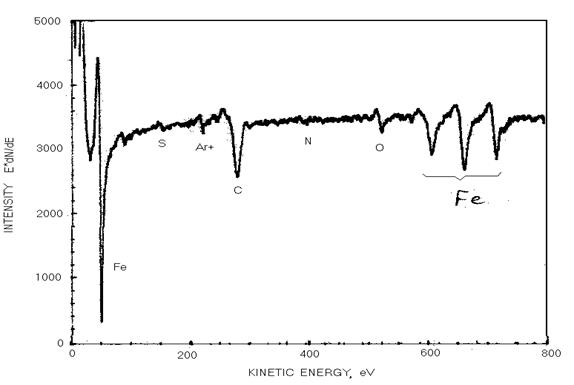

взято чисту олеїнову кислоту виробництва компанії Sagusa, ІЧ спетр якої наведено на рис 2, а якісні

характеристики наведені у Таблиці 3.5.

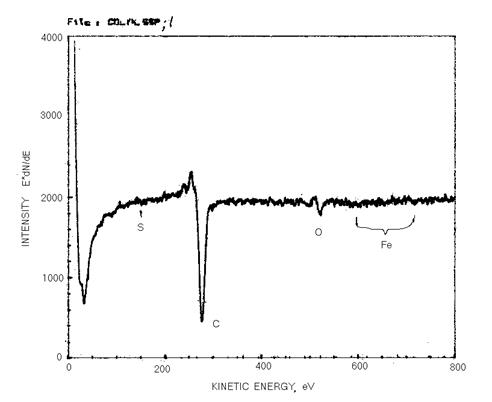

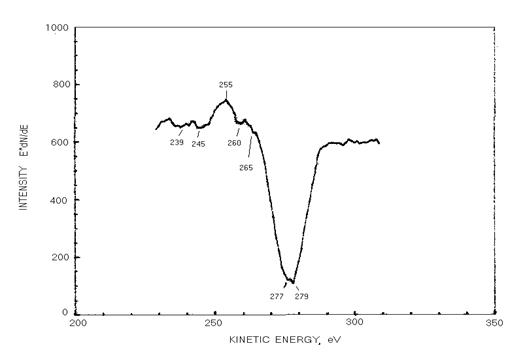

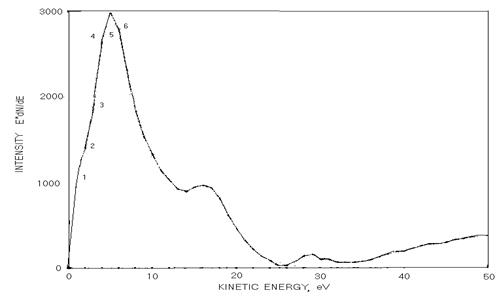

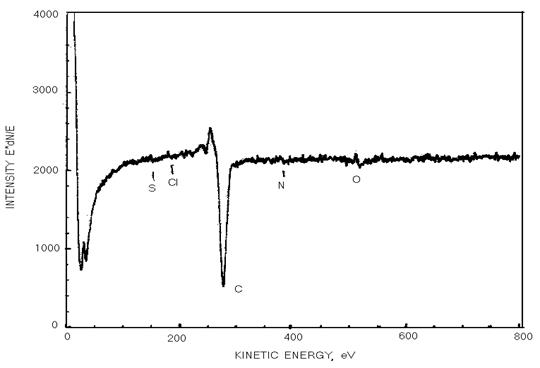

Рис. 2 ІЧ-спектр чистої олеїнової кислоти

Таблиця

3.5

Характеристики чистої олеїнової кислоти.

№ |

Показник |

Значення показника |

1 |

Кислотне число,

мгКОН/г |

198,2 |

2 |

Число омилення, мгКОН/г |

202 |

3 |

Йодне число, г І2/100

г |

98,6 |

4 |

Колір по

Ловібонду 5 1/4R

5 1/4Y |

3.5

30 |

5 |

Вміст води, % |

0,1 |

6 |

Вміст речовин, що

неомілюються, % |

0,82 |

У виробництві економічно

доцільним є використання технічної сировини.

Тому для досліджень також було

взято технічну олеїнову кислоту

ТУ 10-04-02-82-91марки Б (Таблиця

3.6), яка в залежності від сировини, з якої була отримана, може мати різний

хімічний склад Таблиця 3.7.

Таблиця 3.6

Характеристики технічної олеїнової кислоти, марки Б

№ |

Показник |

Значення показника |

1 |

Зовнішній вигляд |

легкозастигаюча маса світло жовтого або коричневого

кольору |

2 |

Запах |

Специфічний не подразнюючий |

3 |

Масова доля жирних кислот у безводному продукті, % |

99 |

4 |

Масова доля золи, % |

0,1 |

5 |

Кислотне число, мгКОН/г |

188,2 |

6 |

Число омилення, мгКОН/г |

202 |

7 |

Йодне число, г І2/100 г |

105 |

8 |

Вміст

води, % |

0,5-2 |

9 |

Вміст речовин, що неомілюються, % |

2,4 |

10 |

Температура застигання, о С |

14 |

Основним

домішком до технічної олеїнової кислоти, яку одержують з рослинної сировини, є

стеаринова кислота CH3(CH2)16COOH.

В

залежності від сировини, а також технології одержання олеїнової кислоти до її

складу може входити від 1 до 45 % стеарину. Враховуючи те, що фізикохмічні

властивості похідних олеїнової та стеаринової кислот є різними, вміст останньої

може впливати на основні властивості ОІК.

Тому,

для досліджень було взято стеаринову кислоту якісні характеристики якої

відповідають ГОСТ 9419-78 (Таблиця 3.8.)

Таблиця

3.8

Фізикохімічні показники стеаринової кислоти.

№ |

Показник |

Значення показника |

1 |

Масова

частка стеаринової к-ти, % |

98,2 |

2 |

Кислотне число, мгКОН/г |

198,0 |

3 |

Залишок після прокалювання, % |

0,12 |

4 |

Число омилення, мгКОН/г |

202 |

5 |

Температура плавлення, оС |

69,6 |

6 |

Вміст речовин, що неомілюються, % |

0,82 |

З метою отримання естерів, було

взято триетаноламін (TEA) кваліфікації «чистий» характеристики

якого відповідають ТУ 2423-061-05807977-2002 і наведені у таблиці 3.9.

Таблиця

3.9

Характеристики технічного триетаноламіну

№ |

Показник |

Значення показника |

1 |

Зовнішній вигляд |

Прозора рідина |

2 |

Точка кипіння оС |

310 |

3 |

Точка застигання оС |

- 21,2 |

4 |

Точка замання оС |

194,4 |

5 |

Специфічна густина, при 20 оС |

1,126 |

6 |

Тиск пари |

1:4,9 |

7 |

Розчинність у воді, (% ваг.) |

повна |

8 |

Показник заломлення |

1,4852 |

9 |

Вміст води, % |

0,2 |

| |

Вміст етаноламінів, % |

10 |

моноетаноламіну |

0,5 |

11 |

диетаноламіну |

11 |

12 |

триетаноламіну |

85 |

Триетаноламін як

реагент, що був використаний в даній роботі містить 85% триетаноламіну, 11%

діетаноламіну та 0,5% моноетаноламіну. Характеристики етаноламінів наведено в

таблиці 3.10

Таблиця

3.10

Характеристики етаноламінів

Показник |

Значення показника |

моноетаноламін |

діетаноламін |

триетаноламін |

Мол. маса |

61,08 |

105,14 |

149,19 |

Т.пл., °С |

10,6 |

27,8 |

21,2 |

Т.кип., °С |

170-171 |

270 |

360 |

d4 20 |

1,0159 |

1,0966 |

1,1242 |

nD20 |

1,4541 |

1,4776 |

1,4852 |

η, мПа.с (25°С) |

19 |

580 |

601 |

Розчинність г.

у 100г .

гептана (25°С) |

0,6 |

0,1 |

0,2 |

Т.спалаху °С |

93 |

148,9 |

179 |

Т.займання |

450 |

- |

- |

ПДК6, мг/г |

1 |

5 |

5 |

В даній роботі для дослідження

були вибрані оливи індустріальні, дистилятні, селективної очистки

І-5А...І-50А (ГОСТ 20799-75) які одержують із малосірчистих і сірчистих нафт.

Фізикохімічні властивості та

вуглеводневий склад нафтових дистилятних базових олив приводятся в таблицях 3.8, 3.9.

Таблиця

3.8

Фізикохімічні

властивості та вуглеводневий склад базових олив індустріальної групи

Олива

Показники |

І-5А |

І-8А |

І-12А |

І-20А |

І-20А |

І-30А |

І-40А |

І-50А |

В'язкість, мм2/c, при 50 оС, |

4,19 |

7,21 |

12,6 |

22,24 |

20,4 |

31,5 |

42 |

47,8 |

Густина, кг/м3, при 20 оС, |

880 |

896 |

903 |

878 |

875 |

882 |

887 |

893 |

Показник заломлення, при 20 оС, |

1,491 |

1,493 |

1,501 |

1,486 |

1,48 |

1,487 |

1,49 |

1,506 |

Кислотне число, мгKOH/г |

0,031 |

0,028 |

0,045 |

0,033 |

0,02 |

0,042 |

0,04 |

0,032 |

Температура спалаху, визачена у відкритому тиглі, оС. |

142 |

154 |

176 |

202 |

196 |

200 |

215 |

228 |

Температура застигання, оС. |

-25 |

-22 |

-23 |

-18 |

-18 |

-18 |

-18 |

-20 |

Вміст сірки, % мас. |

0,04 |

0,018 |

0,012 |

0,015 |

0,01 |

0,04 |

0,06 |

0,08 |

Груповий вуглеводневий склад, % мас. |

Парафіно-нафтенові вуглеводні |

66,5 |

71,4 |

65,2 |

72,1 |

86,6 |

69,3 |

69,5 |

67,21 |

Ароматичні вуглеводні в тому числі, % |

І-групи |

13,1 |

9,7 |

8,9 |

9,9 |

9,5 |

13,4 |

14,5 |

16,1 |

ІІ-групи |

7,0 |

7,1 |

6,9 |

6,3 |

2,3 |

6,8 |

7,1 |

7,29 |

ІІІ-групи |

7,3 |

6,8 |

6,9 |

11,0 |

1,5 |

9,2 |

8,2 |

7,58 |

ІV-групи |

5,4 |

4,3 |

11,4 |

0 |

0 |

0,7 |

0 |

0 |

Смоли |

0,7 |

0,7 |

0,7 |

0,7 |

0,1 |

0,6 |

0,7 |

0,7 |

|

|

|

|

|

|

|

|

|

|

|

Також досліджувались олива ЄСО -

екстракт нафтовий (ТУ 38101714-84), (одержують фенольною очисткою дистилятних і

залишкових масляних фракцій), олива технологічна марки А, олива І-20

індустріальна, регенерована (РНПК) та оливи серії ОР (Львівського НПЗ),

фізикохімічні властивості яких наведені таблиці 3.9. Ці оливи мають високий

вміст ароматичних вуглеводнів і смол, що може вплинути на захисні властивості

захисних засобів на їх основі.

Таблиця

3.9

Фізикохімічні властивості базових

олив, серії ОР (Львівського НПЗ), регенерованої оливи І-20, ЕСО, технологічної

оливи марки А (РНПК).

Олива

Показники |

ОР-1 |

ОР-2 |

ОР-3 |

І-20

Регенероване |

ЕСО |

Технологічна олива марки А |

Зовнішній

вигляд |

В¢язка рідина чорного кольору |

Оливиста

рідина чорного кольору |

В¢язка рідина чорного кольору |

Темно червоний |

В¢язка рідина чорного кольору |

В¢язка рідина чорного кольору |

Запах |

Слабкий |

Слабкий |

Специфічний, |

Слабкий |

Специфічний,

неприемній |

Специфічний |

В'язкість, мм2/c, при 50 оС, |

11,5 |

24,5 |

243 |

19,5 |

124 |

20,5 |

Густина, кг/м3, при 20 оС, |

880 |

896 |

903 |

920 |

952 |

900 |

Показник заломлення, при 20 оС, |

1,42 |

1,7 |

1,63 |

1,49 |

1,511 |

1,48 |

Кислотне число, мгKOH/г |

0,05 |

0,06 |

0,08 |

0,095 |

0,1 |

0,08 |

Температура спалаху, визачена у відкритому тиглі, оС. |

165 |

195 |

250 |

205 |

224 |

180 |

Температура застигання, оС. |

-22 |

-18 |

-18 |

-18 |

- |

-19 |

Вміст сірки, % мас. |

0,5 |

0,55 |

0,6 |

0,1 |

2,7 |

- |

Груповий вуглеводневий склад, % мас. |

Парафіно-нафтенові вуглеводні |

73,3 |

70,8 |

51,9 |

61,8 |

14,2 |

70,8 |

Ароматичні вуглеводні в тому числі, % |

|

І-групи |

6,4 |

8,7

|

14,2 |

18,3 |

26,2 |

16,9 |

ІІ-групи |

12,3 |

11,3

|

8,7 |

13,9 |

12,2 |

2,6 |

ІІІ-групи |

6,3 |

0,7

|

14,2 |

4,3 |

17,3 |

8,2 |

ІV-групи |

- |

-

|

4,9 |

0,6 |

26,2 |

- |

Смоли |

1,5 |

1,0

|

5,5 |

1,1 |

3,9 |

1,5 |

|

|

|

|

|

|

|

|

|

Захисна ефективність

консерваційних олив залежить від наявності антагоністичних та сінергетичних

ефектів в суміші присадок з різними функціональними групами. Так, неаддитивно

підвищену захисну ефективність (синергетичний ефект) проявляють оливи, що

містять у своєму складі присадки що здатні по відношенню до металевої поверхні

проявляти акцепторні та донорні електронні ефекти [14-16]. Азотвмісні

інгібітори корозії (аміни, аміди, солі амінів і ін), сорбуючись на металах, як

правило проявляють електроноакцепторний ефект. До інгібіторів корозії, що

адсорбуються з донорним ефектом відносяться алкілнітросполуки, органічні

сульфати та сульфонали [14-16]..

В даній роботі для встановлення синергетичних

ефектів досліджували зольний оливорозчинний додаток сульфонатного типу: С-150 характеристики

якого наведено у таблиці 3.10.

Таблиця. 3.10

Фізикохімічні властивості оливорозчинного додатку

С-150

№ |

Найменування

показника |

Значення

показника |

Метод

випробування |

1 |

В'язкість, мм2/c, при 100 оС, |

65 |

ГОСТ

33 |

2 |

Загальна

лужність, мгКОН/г |

138 |

ГОСТ

11362 |

3 |

Масова частка сульфонату кальцію, % |

28 |

По

п. 5.2, 5.3 ТУ 38.101685- 84 |

4 |

Масова частка механічних домішок, % |

0,1 |

ГОСТ

3670 |

5 |

Масова частка води, % |

0,2 |

ГОСТ

2477-65 |

6 |

Температура спалаху, визачена у відкритому тиглі, оС. |

180 |

ГОСТ

4333 |

7 |

Ступінь

чистоти, мг на 100 г додатку |

5000 |

ГОСТ

12275 |

8 |

Зольність

сульфатна, % |

21 |

ГОСТ

12417 |

9 |

Розчинність

в оливі І-20А і М-11 (ГОСТ 20799 і ТУ 38101523-80) |

Повна |

По

п. 5.5 ТУ 38.101685 - 84 |

В якості матеріалів відносно яких

визначалась захисна здатність ЗТЗМ були обрані:

1)

штамповочні сталі звичайної якості 08пс, 08кп, (ГОСТ 380-94 Сталь

углеродистая обикновенного качества),

2)

літьйові сталі Ст10, Ст40,

3)

сірий чавун СЧ 18 (ГОСТ 1412-85 Чугун с пластинчатым графитом для

відливок).

4)

сталь підшипникова - Шх15 (ГОСТ 801-78 Сталь подшипниковая. Технические

условия).

Хімічний склад цих

матеріалів наведено у таблиці 3.11.

Таблиця

3.11

Хімічний склад матеріалів відносно яких визначалась

захисна здатність ЗТЗМ

Марка матеріалу |

Масовая доля елементів, % |

Вуглецю |

Марганецю |

Кремнію |

Хром |

Нікелю |

Міді |

Фосфору |

Сірки |

Не більше |

Ст08кп |

0,06-0,12 |

0,25-0,50 |

0,05 |

0,1 |

0,3 |

0,3 |

0,035 |

0,04 |

Cт08пc |

0,06-0,12 |

0,25-0,50 |

0,05-0,15 |

0,1 |

0,3 |

0,3 |

0,035 |

0,04 |

ШХ15 |

0,95 - 1 ,05 |

0,20 - 0,4 |

0,17-0,37 |

1,30-1,65 |

0,3 |

0,25 |

0,027 |

0 ,02 |

СЧ

18 |

3,3 - 3,5 |

0,7 - 1,0 |

1,4 - 2,4 |

- |

- |

- |

0,2 |

0,15 |

Ст10 |

0,07-0,14 |

0,35-0,65 |

0,17-0,370 |

0,15 |

0,3 |

0,3 |

0,035 |

0,04 |

Ст40 |

0,37-0,45 |

0,50-0,80 |

0,17-0,37 |

0,25 |

0,3 |

0,3 |

0,035 |

0,04 |

3.2. Методи досліджень

В роботі було використано стандартні та

нестандартні методи досліджень. Стандартні методи досліджень наведені в

таблиці 3.12

Таблиця 3.12

Стандартні методи дослідженнь

№ |

Назва

показника

|

Стандарт, назва методу |

1 |

Захисна

здатність

|

ГОСТ 9.054

Метод

ускоренных испытаний защитной способности |

2 |

Густина

|

ГОСТ 3900

Метод

определения плотности |

3 |

Кінематична

В'язкість

|

ГОСТ 33

Метод

определения кинематической вязкости |

4 |

Температура

спалаху, у відкритому тиглі

|

ГОСТ 4333

Метод

определения температуры вспышки и воспламенения в открытом тигле |

5 |

Зола

сульфатна

|

ГОСТ 12417

Метод

определения сульфатной золы |

6 |

Лужне

число

|

ГОСТ 11362

Число нейтрализации.

Метод потенциометрического титрования |

7 |

Кислотне

число

|

ГОСТ 11362

Число нейтрализации.

Метод потенциометрического титрования |

8 |

Температура

крапання

|

ГОСТ 6793

Метод

определения температуры каплепадения |

9 |

Йодне

число

|

ГОСТ 2070

Метод

определения йодных чисел и содержания непредельных углеводородов |

10 |

Число

омилення

|

ГОСТ 17362

Метод

определения числа омыления |

11 |

Вміст

води

|

ГОСТ 2477

Метод определения содержания воды |

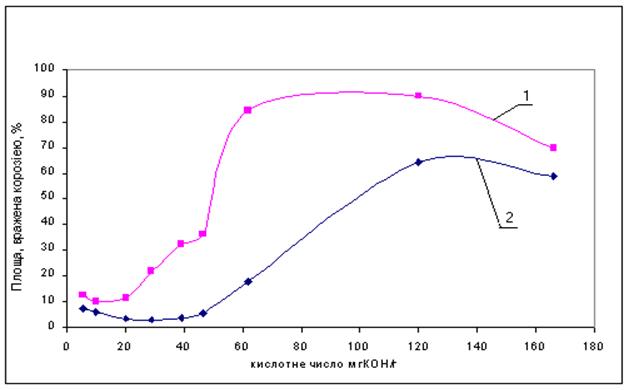

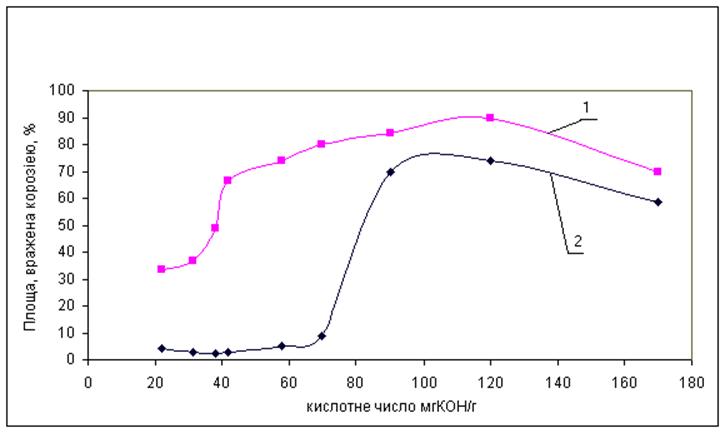

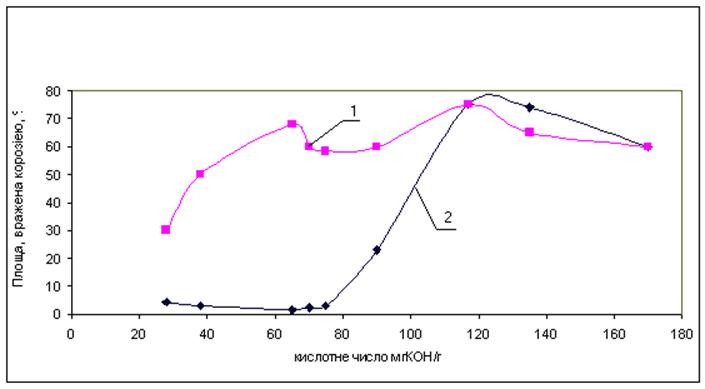

Захисну здатність консерваційних

олив визначали за стандартною методиками згідно ГОСТ 9.054.

Метод №1 (при підвищеному

значенні відносної вологості і температури повітря без конденсації з

періодичною або постійною конденсацією вологи )

Висушені знежирювали в бензині та

спирті металеві пластинки обробляли консерваційним матеріалом при температурі

20-25 оС та підвішували в камері у вертикальному положенні.

Випробування проводили циклічно з конденсацією вологи через 7 годин. Через

встановлений час випробувань фіксували площу поверхні пластин, що була вражена

корозією.

Метод №2, (випробування захисної

здатності засобів тимчасового захисту металовиробів в умовах підвищених значень

відносної вологості та температури повітря при дії сирчистого ангідриду)

В ексикатор об’ємом 5 л. поміщали 400 мл води, в центрі розміщували фарфорову емність, що містила 5 мл концентрованої

сірчаної кислоти. Після розташування в ексикаторі підготованих зразків

металевих пластин, у сірчану кислоту поміщали сульфіт натрію з таким

розрахунком, щоб концентрація сірчистого ангідриду, який виділяється за

реакцією Na2SO3+ 2H2SO4 = 2NaHSO4 + SO2 + H2O , в об’ємі ексикатора складала

0,015-0,02%. Через встановлений час випробувань фіксували площу поверхні

пластин, що була вражена корозією.

Метод №3, (випробування захисної

здатності засобів тимчасового захисту металовиробів в умовах камери сольового

туману).

Суть методу №3 полягає у витримці

пластин з консерваційним матеріалом у атмосфері соляного туману при температурі

35 + 2 о С.

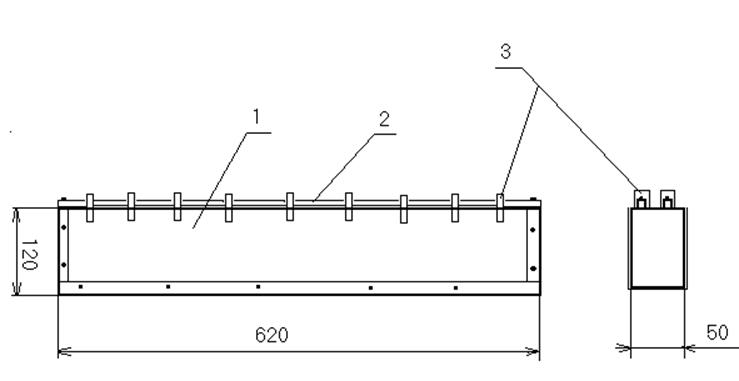

Камера сольового туману

представляє собою скляну циліндричну ємність на дні якої знаходиться 5 %- вий

розчин NaCl. На віддстані 8 см. над розчином розміщуєтся базова випробувальна полиця. У результаті багаторазових випробувань

було встановлено, що швидкість корозії пластин суттєво залежить від кута нахилу

кородуючої поверхні до горизонту. Тому, для підвищення сходимості результатів,

був сконструйований спеціальний каркас за допомогою якого, при проведенні

випробувань пластин, чітко фіксувався кут нахилу кородуючої поверхні, рівний 45о.

В розчин електроліту занурений барбатер – вигнутий скляний фільтр Шотта.

Ємність обладнується неметалічною кришкою. Барбатер, за допомогою гумового

патрубку, через передбачений у кришці отвір з¢єднано

з компресором.

Після розміщення у камері

зразків, остання розміщається у термостаті при робочій температурі 39+2 оС. Сольовий туман

створюється барбатуванням через фільтр повітря. Результати випробувань

знімались візуально за допомогою проградуйованої рамки.

Метод №4 (Визначення захисної

здатності оливи в умовах електроліту).

Випробування консерваційого

матеріалу нанесеного на металеві пластини витримкою у електроліті проводили за

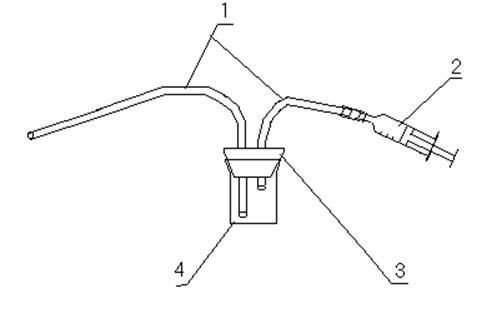

допомогою спеціально виготовленої комірки рис.

Комірка для витримки пластин у

розчині електроліту була виготовлена таким чином, що об¢єм електроліту використовувався максимально ефективно. Це

в свою чергу давало змогу економно витрачати реактиви, що входять до складу

електроліту, дотримуючись при цьому ГОСТ 9.054-75.

Враховуючи вимоги ГОСТ 9.054-75,

матеріал, що контактує з електролітом не містить метал. Беручи до уваги потребу

відслідковувати корозійні процеси у часі, матеріалом фронтових стінок (1)

комірки слугувало прозоре органічне скло. Для зручності закріплення пластин з

нанесенним консерваційним матеріалом, комірка була обладнана двома несущими

рамками (2), що закріплювались у пазах стінок. Кожна несуща рамка має

оптимально розміщені пази для спеціальних зажимів (3). Затискачи, що

використовувались в даній конструкції були виконані з пластмаси, що також не

перечить вимогам ГОСТ 9.054-75. Таким чином при проведенні випробувань в

середовищі електроліту, за допомогою виготовленої комірки, металеві пластини не

обов¢язково повинні мати отвори

для підвішування. А відомо, що виготовлення отворів призводить до деформації

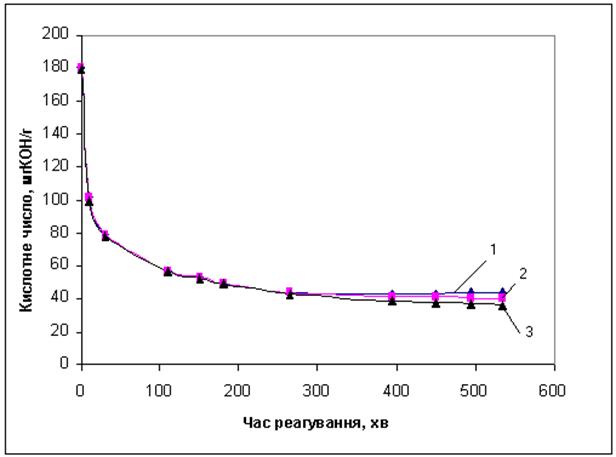

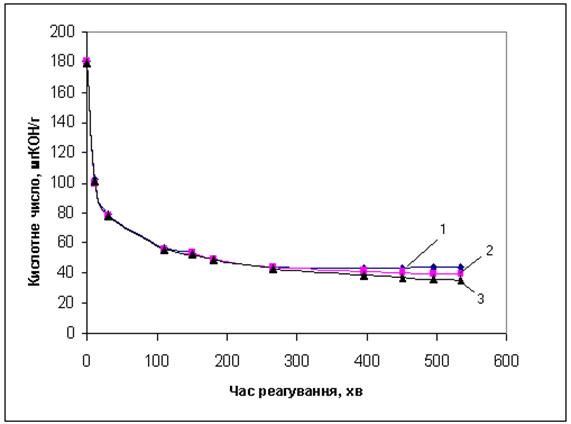

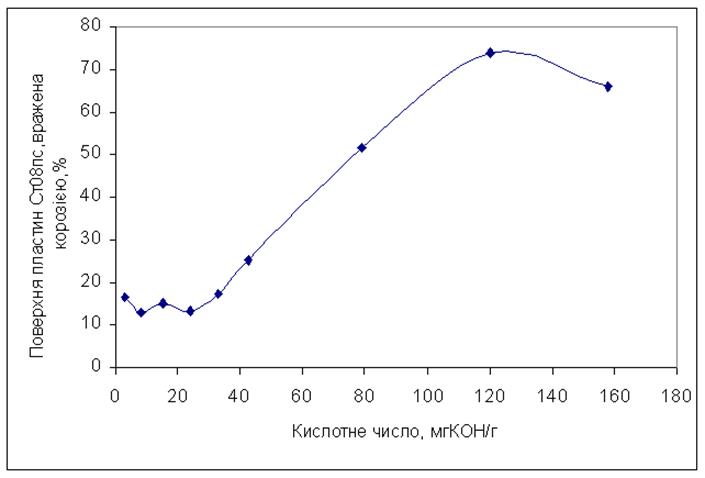

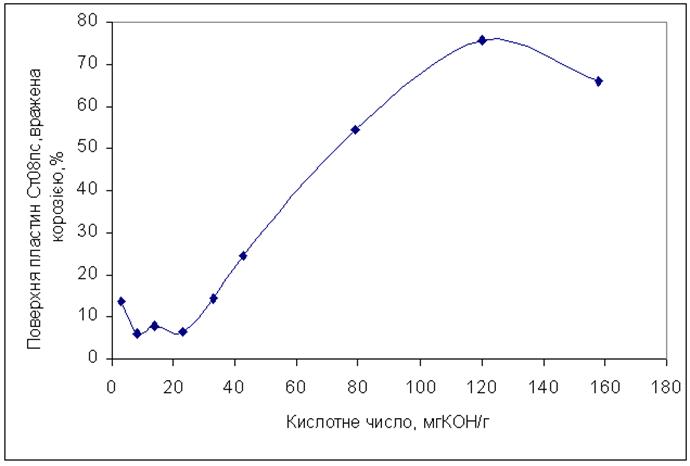

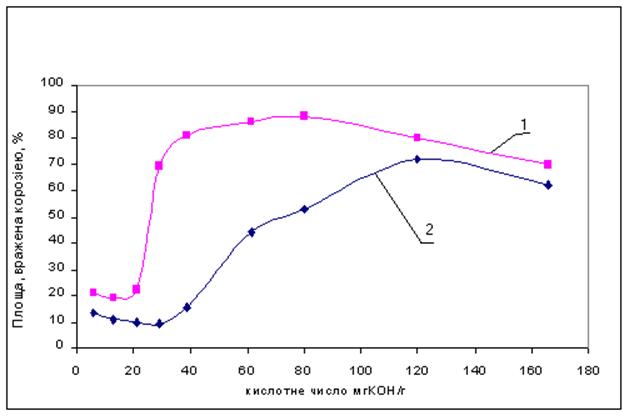

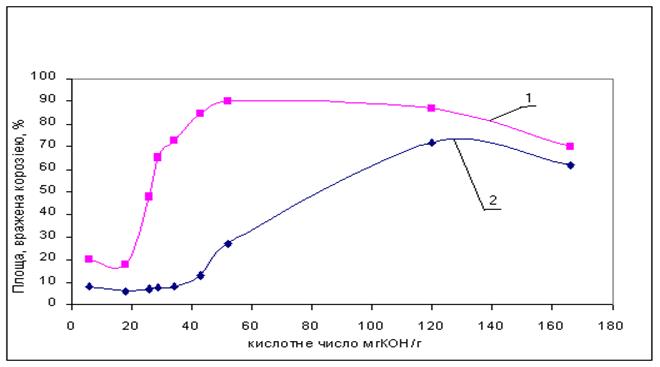

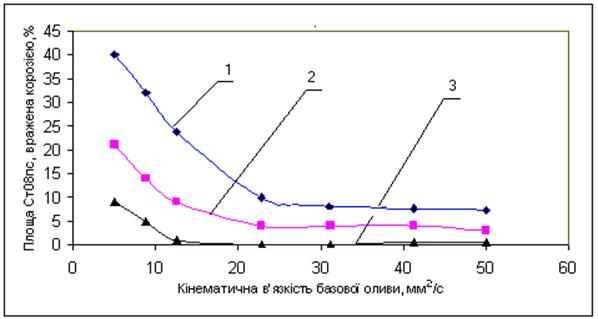

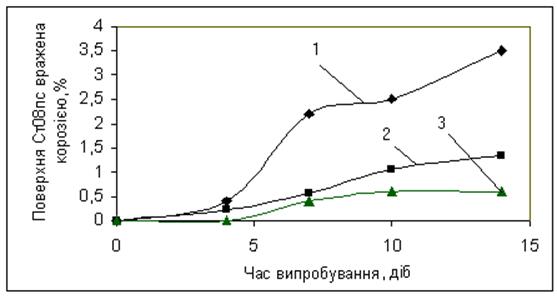

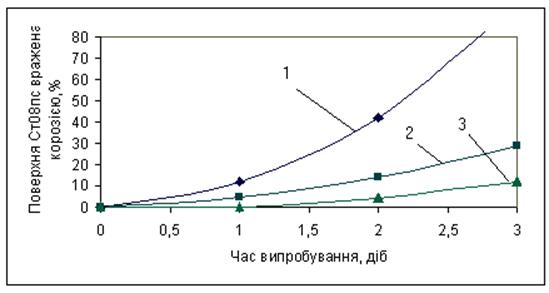

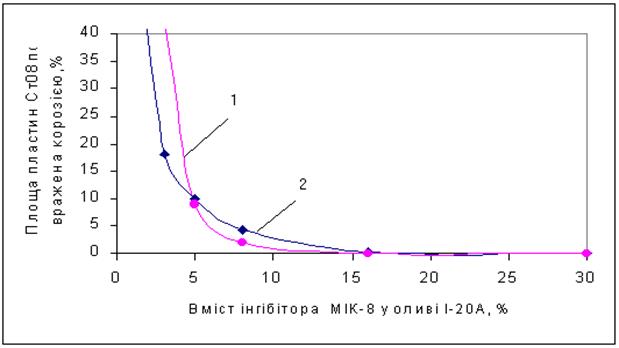

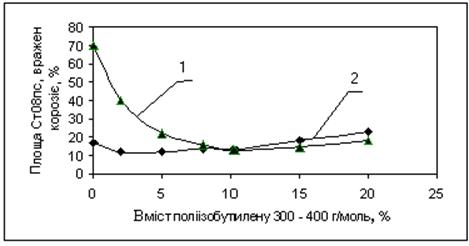

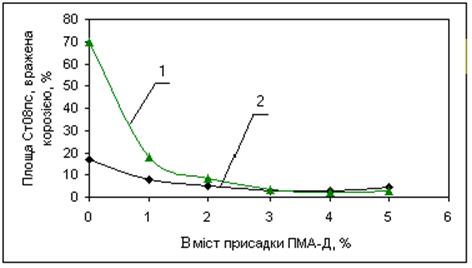

структури металу, утворення неоднорідностей і ін [14, 15]. Що в свою чергу