| |

Новые антикоррозионные технологии, применимые совместно с покраской.

к.т.н. Голик М.А.

ст. преподаватель кафедры аудита и экономического анализа Национального университета ДПС Украины

Савицкий В. В.

В современном машиностроительном комплексе железо и его сплавы до сих пор являются основным конструкционным материалом. Наряду со многими положительными характеристиками железо все же имеет известный недостаток – низкую коррозионную стойкость. Каждому знакомо разочарование от выявления оранжевых и коричневых пятен, которые разрастаются на блестящем металле или прорываются сквозь лакокрасочное покрытие.

Очевидно, что металлоизделия, конструкции и машины, поврежденные коррозией, имеют худший товарный вид, и теряют эксплуатационный ресурс, что в итоге приводит к существенному отрицательному экономическому эффекту. Часто этот эффект на столько велик, что все же более выгодно нести затраты на защитные мероприятия. При этом отношение предотвращённых потерь к затратам на защитные мероприятия может составлять сотни и тысячи процентов. Принимая же во внимание постоянную выработку сырьевой базы, удорожание металла, а также возрастающие требования к эстетической составляющей антикоррозионных покрытий, можно прийти к выводу о высокой экономической целесообразности внедрения новых прогрессивных технологий антикоррозионной защиты. Однако, внедрение и применение новых технологий в сфере противокоррозионной защиты невозможно без полного владения информацией о свойствах и преимуществах новых уже существующих на рынке противокоррозионных материалов, а также о тенденциях развития этого рынка в целом.

Целью данной статьи является ознакомление читателя с новыми прогрессивными антикоррозионными технологиями, применимыми совместно с лакокрасочной и антикоррозионной обработкой автомобилей, станков, ценных железных конструкций и оружия.

Читателю будет предложено описание физических и эксплуатационных характеристик, относительные преимущества и недостатки, механизм действия, а также ориентировочный экономический эффект от использования антикоррозионных средств.

Во времена СССР при защите металлов от коррозии ориентировались на принцип герметизации металла от воздействия атмосферы и, главное, попадания влаги. Поскольку добыча руды и производство металла в те времена были не столь затратными, вопрос его защиты от коррозии стоял не столь остро. А многочисленная армия пионеров и комсомольцев, которые по «заданию партии» и «внутреннему позыву» помогали народному хозяйству, в том числе и сбором металлолома, вообще снимал этот вопрос с повестки дня.

Тем не менее, вопросом защиты металла от коррозии интересовались частные автолюбители, которые часто оставались один на один с проблемой ржавеющего автомобиля, для покупки которого пришлось выждать очередь в несколько лет. Частники использовали стандартные средства производимые промышленностью и доступные в каждом отдельном случае. Так многим известны составы типа: пушечное сало, нигрол, солидол для обработки скрытых полостей. Ну а для обработки открытых частей днища вполне подходило несколько толстых слоев масляной краски «укрепленных» дорожной пылью. Действительно, практика показывает, что эти народные средства, при правильном нанесении были достаточно эффективны. Однако, на сегодня, в связи с понижением качества большинства ингредиентов, использование подобных рецептур не так успешно. Можно вспомнить и о применении частниками специальных защитных средств типа краски для морских и речных судов. Однако, в связи с присущим этим средствам свойством убивать водоросли и ракушки, необходимо отметить их определенную вредность для организма человека, о чем конечно же никто не задумывался. Существовали, кроме того, и всякого рода консервационные смазки и масла (К-17, НГ-203Б, Мовиль и т.д.). Но все эти средства в силу эстетических и физико-химмических причин не использовались совместно с лакокрасочным покрытием.

Позже, во времена независимости, на автомойках начали использовать средства именуемые «холодный воск» и «горячий воск», которые кроме декоративных свойств (эффект полирования) частично обладают и защитными свойствами, закрывая поры краски от попадания влаги.

Одной из первых профессиональных, доступных каждому покупателю, на нашем рынке появилась технология «Раст-Стоп» канадского производителя. Базовыми в технологии «Раст-Стоп» являются несколько веществ – жидкость и консистентная смазка «Раст-Стоп». Жидкость «Раст-Стоп» представляет собой маслянистую прозрачную субстанцию консистенции веретенного масла И-12А со специфическим запахом. Это средство чаще всего применяется для антикоррозионной обработки скрытых полостей, а также всего лакокрасочного покрытия автомобилей (Рис.1)

Рис. 1. средство «Раст-Стоп» (внешний вид)

Консистентная смазка «Раст-Стоп» представляет собой гелеобразную массу черного цвета. Ввиду более высокой связи между слоями консистентная масса «Раст-Стоп» применяется для покрытия днища и поверхностей, которые находятся под влиянием потоков воздуха, влаги, снега, пыли, песка и др. Рекомендованный производителем расход жидкого средства «Раст-Стоп» составляет 2,0 - 2,5 литра на автомобиль средних размеров и 3,0-3,5 литра на джип или микроавтобус. Расход консистентного средства «Раст-Стоп» для обработки днища составляет 2,5 - 3,0 литра.

Как функциональное свойство жидкости «Раст-Стоп» следует отметить высокую проникающую способность в поры лакокрасочных материалов, а также способность распространятся по ржавым поверхностям. Цена этого средства находится на уровне 50 - 80 грн./л (в зависимости от количества и объема закупки). Также, нелишним будет упомянуть, что условием гарантированного защитного эффекта от средств «Раст-Стоп» является использование одноименного оборудования (форсунок, компрессора и др.) поставляемого за отдельную плату, что также должно учитываться при расчете экономических эффектов. На сегодня услуга по обработке автомобиля средних размеров на специализированном СТО средством «Раст-Стоп» обойдется приблизительно в 1000 грн., универсала – 1150 грн., а авто больше размером – как с мастером договоришься. Через каждые два года необходима повторная обработка которая будет обходиться хозяину авто приблизительно в 70-90% от суммы первоначальной обработки. Для уточнения показателей экономической эффективности средства, нелишним будет упомянуть, что на некоторое время хозяин авто остается без средства передвижения, а в некоторых случаях, без источника дохода.

Не смотря на наличие ценовых показателей и уровня расхода защитных материалов достижение максимального экономического эффекта возможно лишь при понимании механизмов их антикоррозионного действия. Поэтому для развития представления о силах толкающих и останавливающих коррозионный процесс читателю предлагается окунуться в мир науки.

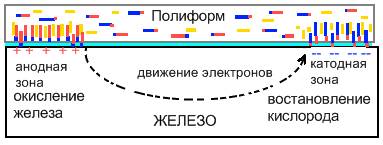

Основным механизмом коррозии, в результате которого теряется основная масса металла, является электрохимический процесс. В целом электрохимический процесс состоит из сопряженных катодных и анодных процессов с одним электронным потоком, которые различаются местом протекания (Рис. 2).

Рис. 2 Схема электрохимической коррозии железа

Теоретически уменьшение текущего заряда электронов в одном из процессов уменьшает скорость прохождения другого процесса до полной остановки коррозии. Однако разочаруем, на практике достичь полной остановки коррозии почти невозможно.

В случае коррозии автомобиля катодные зоны преобладают на открытых проветриваемых металлических поверхностях. Это капотная часть, радиатор, днище и т.д. В этих (катодных зонах) молекулы кислорода, поступающие из воздуха, забирают электроны, восстанавливаясь в присутствии влаги до гидроксид ионов. Анодные зоны находятся в основном в плохо проветриваемых местах это -пазы, скрытые полости, также участки днища и т.д. В этих зонах происходит отдача электронов атомами металла и превращение их сначала в катионы, а затем в наблюдаемую ржавчину. Внимательный читатель может заметить, что процесс коррозии протекает не только там, где образуется видимый ее продукт - ржавчина. Следственно обрабатывать необходимо не только те металлические поверхности, где впоследствии наблюдается ржавчина, но и те, которые просто контактируют с атмосферой.

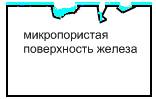

Необходимым условием коррозионных процессов является наличие влаги и углекислого газа. Влага же на металле может быть конденсатной и адсорбционной. Конденсатная влага наблюдается в виде капелек и легко удаляется с металла салфеткой или в результате сушки. Более серьезным «врагом» является невидимая глазу – адсорбционная влага. Причина ее возникновения в том, что многие металлы, в том числе и сплавы железа, являются полярными микропористыми структурами и сорбируют влагу прямо из пространства до насыщения поверхности. Температура, при которой возможно избавится от такой влаги, находится на уровне 135-145 оС. Очевидно, что при покраске многих изделий, в том числе и автомобилей, такие температуры не достигаются. Более того, часто поверхность металла шлифуется перед покраской, в результате чего образуются участки еще активнее сорбирующие влагу. В то же время многие краски, лаки и грунтовки также характеризуются наличием микропор, которые под действием различных факторов увеличиваются вплоть до появления трещин. Средство «Раст-Стоп» действует в трех направлениях: 1- вытеснение конденсационной влаги с металла, 2-распростронение в порах лакокрасочного материала, 3- формирование временного защитного слоя блокирующего проникновение влаги.

В то же время «Раст-Стоп» имеет ряд существенных недостатков. Первый из них это наличие специфического запаха напоминающего запах медицинских препаратов. Хоть запах и не является сильным, но постоянное его фоновое наличие на станциях антикоррозионной обработки может стать препятствием для постоянной работы с этим средством. Следующие недостатки более профессиональны и выявляются не сразу. Поверхность металла или другого материала единожды обработанная средством «Раст-Стоп» не может быть покрашена, так как краска не имеют адгезии к таким поверхностям. Ввиду высокой проникающей способности поверхности обработанные «Раст-Стопом» плохо обезжириваются растворителями, и если возникает необходимость последующей покраски, мастера прибегают к выжиганию средства, что не во всех случаях допустимо. Но наибольшим недостатком средства «Раст-Стоп» является низкая антикоррозионная эффективность относительно чистых, не содержащих краски металлических поверхностей, в жестких условиях. Другими словами, «Раст-Стоп» нельзя применять как долгосрочный консервант для изготовленных металлоизделий. Автомобиль, который обрабатывается средствами «Раст-стоп» должен проходить осмотр и обработку не реже 1 раза в два года, что существенно снижает экономическую эффективность использования «Раст-Стоп». Эти рекомендации также подтверждаются результатами испытаний, которые мы провели для того, чтобы выяснить индивидуальные антикоррозионные характеристики материалов (Таблица 1). Так индивидуальная антикоррозионная способность средства «Раст-Стоп» лишь немногим выше, чем у обычного индустриального масла производства Кременьчугско нефтеперерабатывающего завода (Стальная пластинка защищенная средством «Раст-Стоп» прокородировала в камере солевого тумана на 78%, а защищенная маслом И-20А на 86%).

Табл.1. Защитные свойства консервационных средств (Гост 9.054 метод 3)

Название средства |

Площадь пластин Ст08пс пораженная коррозией через 24 часа испытаний |

Минеральное масло И-20А |

86,0% |

Средство «Раст-Стоп» |

78,0% |

Противокоррозионное средство «Полиформ» |

3,0% |

Противокоррозионное средство «Полиформ-Люкс» |

8,0% |

Некоторые недостатки предыдущего средства упразднены в случае защитного противокоррозионного средства «Полиформ» (Рис. 3), производства компании «Ойлайк».

Рис. 3а Защитное антикоррозионное

средство «Полиформ» (внешний вид)

Рис. 3б Защитное антикоррозионное

средство «Полиформ» в таре (100мл)

Средство «Полиформ» по способу применения схоже с «Раст -Стопом». Его также можно наносить распылением, для чего может использоваться любой электрический краскопульт, ручной или пневматический распылитель. Для гарантированного антикоррозионного эффекта необходимо тратить не менее 1,5 л «Полиформа» на автомобиль средних размеров, и не менее 2,0-2,5 л на джип или микроавтобус, что на 25% меньше гарантированной нормы расхода средства «Раст-стоп». Проникающее действие у средства «Полиформ» также очень сильно выражено. На этом схожесть заканчивается. По внешнему виду «Полиформ» совершенно не напоминает прозрачную фракцию дистилятного базового масла. По темному цвету средство более схоже с трансмиссионными маслами для тяжелых условий, концентрация функциональных присадок в которых очень высока. Но что же за присадки должны содержатся в средствах для защиты от коррозии? Ведь в условиях защиты от коррозии, для которых они предназначены, нет ни трения, ни высоких температур, ни заоблачных давлений. И все же есть особая разновидность присадок – ингибиторов коррозии, которые предназначены для замедления этого «нежелательного» процесса. И темный цвет средства Полиформ говорит о высоком содержании в нем именно таких компонентов. Но как же они работают? Неужели недостаточно просто вытеснять влагу с металла и в дальнейшем блокировать ее попадание? Оказывается, что борьба с попаданием влаги не самый эффективный способ. Дело в том, что действие ингибиторов коррозии направлено на самое «сердце» коррозии. Опять немного науки. Как уже упоминалось, поверхность металла на которой проходит коррозия содержит две области – катодную и анодную. Начиная с самого начала процесса коррозии эти зоны приобретают определенный электрический заряд. Катодная область заряжается негативно, анодная – позитивно. В то же время молекулы ингибиторов коррозии (а точнее определенная их часть) также приобретают или уже имеют заряд. При этом, молекулы ингибиторов коррозии сорбируются на противоположно заряженных участках, нейтрализуя, таким образом, поляризованность металла и более полно блокируя подход коррозионных агентов (Рис.4).

Рис. 4 Схема действия антикоррозионного средства Полиформ

красно-синие элементы – ингибиторы коррозии анодного и катодного типа,

желтые элементы – ингибиторы коррозии блокирующего типа, голубая полоска – адсорбционная влага.

Кроме того, ингибиторы коррозии сорбируются даже на незаряженном металле, чем предотвращают сорбцию воды и других активных веществ. Именно такие компоненты и содержатся в составе защитного средства «Полиформ», о чем свидетельствуют результаты испытаний защитных свойств (Табл.1). Так пластинка из штамповочной стали 08пс, защищенная средством «Полиформ» за 24 часа испытаний в камере солевого тумана прокорродировала лишь на 4,0%, что намного лучше чем 78,0% прокорродированной поверхности стальной пластинки защищенной «Раст-Стопом». Несмотря на такую разность защитного эффекта относительно чистого металла, способность защищать покрашенный металл у средств находится на одинаковом уровне. Это и понятно, ведь в этом случае не задействуется «ингибированная» составляющая средства «Полиформ», работающая только на чистом металле.

Многие могут подумать, что хорошие лакокрасочные покрытия тоже содержат ингибиторы коррозии, работающие по принципу тех которые находятся в средствах проникающего типа. Они правы, но только частично. При введении таких составляющих в краску или грунт они работают (нейтрализуют влагу и сорбируются на металле) только до тех пор, пока лакокрасочный материал жидкий. Почему так? Да потому, что для работы ингибиторов коррозии необходима жидкая среда, которая обеспечивает доставку полярной молекулки к участку, на котором начинается коррозионный процесс. Как только лакокрасочное покрытие застывает молекулки ингибиторов коррозии «застряют» в нем как доисторические пчелки в янтаре. Также нужно учитывать то, что между твердым покрытием и металлом всегда присутствует, существенный для микромира, зазор, который со временем увеличивается из-за разных температурных коэффициентов у покрытия и металла, что также представляет сложность для срабатывания ингибиторов коррозии. Преодолеть такие зазоры растворимым и «застрявшим» ингибиторам коррозии не под силу. Частичным решением такой проблемы является введение в краски летучих ингибиторов коррозии – веществ, которые способны при обычных условиях испарятся с поверхности краски или грунта и сорбироваться на металле. В таком случае после застывания лакокрасочного слоя, летучий ингибитор испаряется в зазор между краской (грунтом) и металлом сорбируясь на последнем. Использование летучих ингибиторов коррозии в рецептуре красок также имеет недостатки. Запас ингибитора коррозии, который постоянно испарятся из слоя краски ограниченный, что приводит к определенным ограничениям в сроках антикоррозионных эффектов, особенно в случае, повреждения лакокрасочного покрытия. Если же лакокрасочный слой повреждается до оголения металла ограниченное количество «летучего» ингибитора коррозии безвозвратно теряется и металл корродирует.

Таким образом, мы рассмотрели возможности и принцип действия консервантов, веществ используемых отдельно от краски и по ряду причин не совместимых с ней. С другой стороны мы коснулись эффективности ингибиторов коррозии вводимых в рецептуру застывающих лакокрасочных покрытий. Но есть средства, которые имеют механизм действия и функции консервантов и вместе с этим способны увеличивать адгезию и антикоррозионный эффект лакокрасочного материала. Одним из таких средств является Полиформ-«Люкс» (Рис. 5а,б) производства компании «Ойлайк».

Рис. 5а Противокоррозионное (адгезионное) средство Полиформ-«Люкс» (внешний вид)

Рис. 5б Противокоррозионное (адгезионное) средство Полиформ-«Люкс» в таре (100мл)

Полиформ – «Люкс», является подвижной жидкостью желтого цвета, со специфическим запахом. Средство фасуется в коричневые флаконы по 100 мл, стоимость которых в розничной сети находится на уровне 45,0-50,0 грн. Ввиду высокой стоимости средства наиболее целесообразным является его целевое использование, то есть с задействованием возможности покраски обработанного металла, чем собственно в разы продлевается жизнь покрашенных дорогостоящих металлоизделий (автотранспорта, металлических гаражей, заборов, крыш и т.д). Теперь о технологии применения средства. Прежде всего, подготавливается металлическая поверхность, для чего ее очищают от пыли и обезжиривают. Чтобы образовался тонкий, но достаточный для защиты слой средства на металле Полиформ «Люкс» наносится в виде раствора в органическом растворителе. В качестве растворителя может быть использован ацетон, акриловый растворитель, не жирные 650, 649, 647 и др. Ввиду того, что такие растворители как бензин, бензин Калоша, Уайт-спирит ухудшают адгезию краски к металлу их лучше не применять. Для приготовления раствора можно использовать любую мерную посуду, но удобнее всего применять шприц. Соотношение компонентов составляет: 1 объем средства Полиформ- «Люкс» и 3 объема растворителя. Смешение жидкостей до однородности готового раствора происходит быстро при легком встряхивании. Нанесение раствора на металл можно проводить окунанием, однократным напылением, намазыванием.

Нанесение окунанием удобно в случае небольших деталей со сложной поверхностью, содержащей впадины и углубления, которые не подлежат полной покраске, но все, же нуждаются в защите от коррозии. Если планируется использовать окунание степень разбавления может быть увеличена до 1 : 5 но при этом время выдержки детали в растворе должно составлять не менее 5 минут, что необходимо для перехода активных веществ из объёма раствора к поверхности металла. В случае обработки серии деталей окунанием, необходимо учитывать выработку разбавленного раствора Полиформ-«Люкс», что приводит к необходимости его корректировки концентратом. Скорость выработки зависит от удельного размера и сложности поверхности деталей, поэтому частота и количество корректировок определяется экспериментально для каждого отдельного случая.

Если поверхность подлежащая покраске имеет большие габариты (например, каркас автобуса, трактора, комбайна, станка и т.д.) антикоррозионную подготовку раствором Полиформа-«Люкс» удобно производить напылением. Так как антикоррозионное средство Полиформ-«Люкс» и его растворы, попадая на металл, очень быстро распространяются по поверхности при антикоррозионной подготовке напыление осуществляется в один максимум в два захода.

Наиболее простым методом нанесения растворов Полиформа-«Люкс» является намазывание. Этот метод удобен для антикоррозионной подготовки перед покраской металлических поверхностей средних размеров (например, корпусов автомобилей, или их отдельных частей). Намазывание проводят обычной кистью или тампоном из непористого материала (пористый материал, такой например как марля, поглощает активные компоненты из раствора). Как и в случае с напылением необходимо и достаточно проводить 1 – 2 прохода кистью по металлической поверхности. Если производится частичная покраска поверхности, и раствор Полиформа-«Люкс» попал на уже покрашенный (или загрунтованный) участок, то с покрашенной поверхности его удаляют пористой материей, например той же марлей или салфеткой.

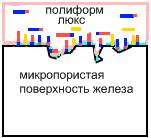

Следующим этапом, после нанесения раствора, является выдержка, что необходимо для свободного проникновения компонентов средства в микропоры металла, а также для испарения растворителя. Рациональное время выдержки составляет от 20 минут до 1 часа (при температуре 15-50 оС). Увеличение времени выдержки, например до суток, не ухудшает адгезию и защитный эффект результирующих лакокрасочных покрытий. Кроме того, антикоррозионный эффект от Полиформ-«Люкс» позволяет проводить окраску (или грунтование) даже через неделю с момента подготовки металла, чему способствует наличие чистой, не содержащей пыли малярной камеры. Если пыль все же припала, ее можно удалить материей смоченной в растворе средства и после высыхания растворителя провести покраску. Интересно, что после правильной обработки металла Полиформом-«Люкс» защищаемая поверхность становится кремовой на ощупь но, тем не менее, имеет хорошее сродство к лакокрасочным материалам предназначенным для покраски металла. Последующую покраску поверхности рекомендуется проводить методами напыления или погружения так как в этих случаях тонкое полужидкое защитное покрытие Полиформа-«Люкс» и невысохший лакокрасочный материал меньше подвергаются перемешиванию, что приводит к максимальной концентрации активных веществ у поверхности металла.

После покраски с использованием технологии Полиформ – «Люкс», лакокрасочный слой имеет упорядоченную структуру сендвичного типа (Рис. 6г). Первый слой - металл, микропоры которого заполнены адсорбированным средством. Далее следует слой полужидкой пленки средства, содержащий активные компоненты. Как уже упоминалось, полужидкая среда обеспечивает некоторое перемещение активных компонентов, что способствует блокированию коррозионных центров при их образовании. Сверху же этого «пирога» находится застывшее лакокрасочное покрытие. Интересно отметить, что тонкая полужидкая прослойка Полиформа-«Люкс», кроме антикоррозионного материала играет роль «гидравлического демфера» и препятствует отслаиванию застывшей краски от металла. Такой эффект легко представить вспомнив об усилии требуемом для разделения двух смоченных водой гладких стеклышек. Этот «вакуумный эффект» также существенно влияет на максимальный срок эксплуатации получаемого с помощью Полиформ-«Люкс» лакокрасочного покрытия.

а)

б) в)

г)

Рис. 6. Поверхность металла на этапах обработки средством Полиформ «Люкс»

а- до обработки (содержат адсорбционную влагу)

б- первый момент после нанесения Полиформ «Люкс»

в- после выдержки ( 15-40 минут)

г- после нанесения краски (многослойная структура «сендвичного типа»)

Таким образом, каждый из приведенных материалов с определенной эффективностью способен выполнять те или иные функции, и в зависимости от ценности защищаемого изделия может обеспечивать совершенно определенный экономический эффект.

Попробуем рассчитать этот эффект на примере взятом из «автомобильного рынка». И так предположим, приобретен новый автомобиль ценой 20,0 тысяч долларов. Через год после приобретения его рыночная цена понижается до 17,0-18,2 тысяч долларов (с условием отличного состояния). Далее удешевление авто происходит меньшими темпами, по 500-700 долларов в год, при том, что автомобиль является технически исправным и не имеет следов коррозии. Через пять лет эксплуатации наше авто не имеющее следов коррозии возможно продать за 11,0-13,5 тысяч долларов. Как раз к этому времени у автомобилей этого ценового диапазона появляются первые следы коррозии. Это внешнее проявление времени визуально свидетельствует о некоторой изношенности всего автомобиля и значительно уменьшает его цену. Наличие ржавчины на стойках сидений уменьшают цену продаваемого автомобиля на 200-300 долларов. Визуально наблюдаемые рыжие пятна на железных и бело-серые разводы на алюминиевых деталях под капотом понижают цену автомобиля на сумму от 100 до 600 долларов (в зависимости от уровня поражения). Небольшой скол краски с проступившим пятнышком ржавчины дал бы возможность отторговать еще 50-100 долларов. Днище у автомобилей 5 летнего возраста обычно имеет благопристойный вид, так как слой битумной или каучуковой мастики за это время не успевает отслоиться. Если же днище автомобиля не было обработано, или обрабатывалось только частично, то коррозионные потери составят от 80 до 150 долларов, что соответствует затратам на обычное предпродажное нанесение мастики или более качественную антикоррозионную обработку. И того, если автомобиль имеет все перечисленные коррозионные очаги, его продажная цена находится на уровне 10,0-12,0 тысяч долларов, то есть на 1,0-1,5 тысяч долларов меньше, нежели цена этого же автомобиля, не имеющего коррозионных очагов. Другими словами владелец, который после приобретения автомобиля провел полную антикоррозионную обработку (с обработкой днища, полостей, капотной части и лако-красочного покрытия) при его продаже получил бы на 1,0-1,5 тысяч долларов больше, чем тот владелец, который не такой обработки не проводил.

Но, как известно у нас автомобили служат более 5 лет. Цена нашего 10 летнего автомобиля в отличном состоянии находится на уровне 9,0-11,0 тысяч долларов (со средним километражем, который в свою очередь влияет на износ двигателя). Часто для автомобилей такого возраста характерно коррозионное поражение узлов охлаждающей системы, гидравлики, креплений аккумулятора, омывательной системы. Такие повреждения уже могут привести к необходимости срочной замены определенных деталей и уменьшают цену автомобиля на сумму от 100 до 600 долларов. У половины автомобилей с таким возрастом имеются коррозионное поражения кузова в виде от 2 до 5 сколов краски, свидетельствующих, что под лакокрасочным покрытием проходит коррозионный процесс, а это понижает цену на 100 долларов требуемых для локальной перекраски только одной точки или 700-1000 долларов для полной покраски. Автомобилям эксплуатируемых в приморской зоне или «подтопленных» уже к такому возрасту (10 лет) необходима полная перекраска. Коррозионные повреждения арок и лонжеронов автомобиля за 10 лет вполне могут уменьшить стоимость автомобиля еще на 100-300 долларов. Опять же, для автомобилей 10 летнего возраста уровень повреждения днища может быть оценен как в те же 80-150 долларов требуемых на предпродажную антикоррозионную обработку, так и в 200-600 долларов требуемых на варку. Также у 10 летнего авто ржавчина встречается не только на стойках сидений, но и на креплениях, петлях, арках и порогах, что уменьшает цену автомобиля еще на 100-250 долларов. И так, наш автомобиль, «ржавевший» 10 лет, при продаже сможет принести владельцу около 7,5 - 9,0 тысяч долларов, что на 1,0-3,0 тысячи долларов меньше, чем при продаже ухоженного автомобиля.

Если же автомобилю 15 лет и он никогда комплексно не обрабатывался его продажная цена будет на уровне 3,0-3,5 тысячи долларов, что связано также с возникновением сквозных коррозионных повреждений кузова, лонжеронов и днища, в то время как стоимость автомобиля, не имеющего коррозионных повреждений может достигать 6,0-8,0 тысяч долларов. Как видим, разница составляет 3,0-4,5 тысячи долларов.

Теперь, что касается экономической эффективности от применения указанных антикоррозионных средств. Если для защиты применять антикоррозионное средство Полиформ (Это одна обработка на 2 года) то за 5 лет необходимо провести 2 полные обработки, что обойдется в 240-350 грн за сам материал или 1400-2000 грн (в зависимости от размера авто) за полный комплекс услуг. При этом защищается оголенный металл капота, кузов, скрытые полости, днище. «Раст-Стоп» защищает днище и кузов, при этом за 5 лет проводят те же 2 полные обработки, что по стоимости материалла составляет 350-460 грн и 1600-2000 грн за полный комплекс услуг. Как видим разница не большая, но следует учесть, что средству «Раст-стоп» не свойственно защищать оголенный металл (например детали под капотом), что делает его несколько мене эффективным в плане комплексной обработки. Для «нашего» автомобиля через 5 лет эксплуатации ориентировачная экономия от комплексной обработки (включая защиту металла капота) средством Полиформ составляет тисячу долларов падения цены авто от явных признаков коррозии минус 350 грн. расходов на материалы и того имеем 7650 грн. экономии, точнее – дополнительного дохода, при самостоятельном нанесении. И 8000-2000=6000 грн при использовании услуг по нанесению. От обработки средством «Раст-Стоп» эффективность несколько меньше, но тоже внушительна, а именно 8000-460-400=7140 грн при самостоятельном нанесении и 8000-2000-400=5600 грн. Таким же образом не трудно подсчитать, что за 10 и 15 лет даже при использовании услуг по обработке автомобиля антикоррозионными средством «Полиформ» владелец автомобиля при продаже может выручить ориентировочно на 1,5 и 2,5 тысячи долларов больше чем вложил. А используя услугу обработки средством «Раст-стоп» на 1,0 и 1,8 тысячи долларов больше, что также не мало.

Экономическую эффективность от применения средства Полиформ-«Люкс» подсчитать сложнее, так как сохранять кузов нового автомобиля путем полного или частичного перекрашивания не целесообразно. Но, все же у нового автомобиля за 20 тысяч долларов вполне могут найтись открытые металлические элементы, которым следует увеличить время до первых признаков коррозии с 1 года этак лет до 5-8. С экономической точки зрения полную или частичную покраску кузова автомобиля следует производить не ранее, чем повредится штатное лакокрасочное покрытие. Такие повреждения автомобилей происходят как в результате ДТП так и от попадания в автомобиль гравия, кусочков льда и других объектов. Даже если в лакокрасочном покрытии появилась небольшая (незаметная для глаз) трещинка, вздутие краски можно наблюдать уже через 5-10 месяцев с момента повреждения. Существенное повреждение лакокрасочного с оголением металла ведет к обильному появлению ржавчины уже через пару недель. Что же происходит при появлении ржавчины? Если пятнышко невелико авто подкрашивается и эксплуатируется в среднем 1-2 года - до следующего появления ржавчины которое сопровождается вздутием краски. Как правило, очередное коррозионное поражение в 2-3 раза больше предыдущего и на покраску необходимы большие затраты. В случае больших поражений автомобиль обычно перекрашивается и сразу продается без веры в качество покраски. Потеря же цены автомобиля на 10 последующих лет состоит из цены 3-4 перекрашиваний + цена 1 переваривания + временные затраты на поиск соответствующих малярных или ремонтных станций. При изначальном использовании средств типа Полиформ-«Люкс» вышеперечисленные манипуляции заменяется 1 или 2 перекрашиваниями при этом кузов сохраняется для последующих лет эксплуатации. Если учесть, что стоимость покраски одной точки составляет 100 долларов, варка – 150 долларов, а затраты средства Полиформ-«Люкс» 5-10 мл при стоимости этого количества средства 3-5 грн, хозяин авто может сэкономить 350-450 или 700-900 долларов на каждый доллар затраченный на приобретение адгезионного защитного средства типа Полиформ-«Люкс» или другого. Если же обработка средством перед покраской будет предлагаться как услуга, при ее стоимости 15-30 доллар экономия составит 320-435 долларов, или 25 – 60 долларов на каждый вложенный доллар, что также не мало.

Подводя итог можно сделать вывод о том, что использование проникающих консервационных и адгезионных антикоррозионных средств, приводит к существенному экономическому эффекту. В то же время, сравнительно небольшое распространение, как самих средств, так и станций по их нанесению показывает высокую актуальность данного бизнес-направления.

|

|